هوا، ترکیبی از گازها که به وفور در دسترس و تقریباً بدون هزینه است، منبع اصلی برای تولید صنعتی اکسیژن و نیتروژن محسوب میشود. این دو گاز نقشی حیاتی در صنایع مختلف و زندگی روزمره ایفا میکنند؛ اکسیژن برای کاربردهای پزشکی، احتراق صنعتی و فرآیندهای اکسیداسیون ضروری است، در حالی که نیتروژن به طور گسترده برای ایجاد محیط خنثی، بستهبندی مواد غذایی و کاربردهای برودتی استفاده میشود.

در میان فناوریهای مختلف جداسازی هوا، مانند تقطیر برودتی، جداسازی مبتنی بر جذب سطحی با استفاده از مولکولارسیوها به عنوان یک روش کلیدی، بهویژه برای تولید در مقیاسهای کوچک تا متوسط و دستیابی به درجات خلوص خاص، جایگاه ویژهای یافته است.

ظهور و توسعه سیستمهای تولید در محل (on-site) با استفاده از فناوریهایی نظیر جذب سطحی نوسان فشاری (PSA) و جذب سطحی نوسان فشاری در خلاء (VPSA)، دسترسی به گازهای صنعتی را برای طیف وسیعتری از کاربران تسهیل کرده و وابستگی به روشهای سنتی تأمین گاز فله را کاهش داده است.

این تحول، انعطافپذیری عملیاتی بیشتر و کاهش بالقوه هزینههای لجستیکی را برای مصرفکنندگان نهایی به همراه داشته است که مستقیماً از کارایی و پیشرفت مولکولارسیوها در این فرآیندها نشأت میگیرد.

فهرست مطالب

Toggleمبانی جداسازی هوا با استفاده از جذب سطحی نوسان فشاری (PSA)

الف. اصول کلیدی جذب سطحی انتخابی

جذب سطحی، پدیدهای است که در آن مولکولهای گاز به سطح یک ماده جامد جاذب میچسبند. فرآیند جذب سطحی نوسان فشاری (PSA) از این اصل برای جداسازی گازها بهره میبرد، بدین صورت که برخی از گونههای گازی تحت فشار بالا به طور ترجیحی توسط مولکولارسیوهای خاص جذب شده و در فشار پایینتر از سطح جاذب آزاد میشوند.

هرچه فشار بالاتر باشد، میزان گاز جذبشده بیشتر است و با کاهش فشار، گاز رها یا واجذب میشود. این قابلیت جداسازی ناشی از تفاوت در تمایل جذب گونههای مختلف گازی بر روی یک سطح جامد مشخص است.

ویژگیهای مولکولی گازها (مانند اندازه، قطبیت، قابلیت پلاریزاسیون و گشتاور چهارقطبی) و خواص جاذب (مانند اندازه حفرات، شیمی سطح و مساحت سطح ویژه) نقش تعیینکنندهای در دستیابی به جداسازی انتخابی دارند.

قیمت مولکولارسیو، نسبت به کارایی آن در جداسازی هوا بسیار به صرفه بوده و بسیاری از شرکتها راغب به استفاده از این محصول میباشند.

ب. تشریح چرخه PSA برای جداسازی هوا

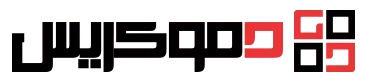

به طور معمول، یک سیستم PSA برای تولید مداوم، از چندین بستر جاذب (اغلب دو بستر) استفاده میکند که به طور متناوب بین مراحل جذب و احیا قرار میگیرند. چرخه PSA شامل مراحل زیر است:

- فشارافزایی و خوراکدهی: هوای فشرده و پیشپالایششده وارد یکی از بسترهای جاذب میشود. فشار بستر تا فشار عملیاتی جذب افزایش مییابد.

- مرحله جذب: جریان هوای خوراک از میان بستر مولکولارسیو عبور میکند. ناخالصی مورد نظر (به عنوان مثال، نیتروژن برای تولید اکسیژن با استفاده از زئولیتها، یا اکسیژن برای تولید نیتروژن با استفاده از CMS) به طور ترجیحی جذب میشود. جزء کمتر جذبشده (گاز محصول) از بستر عبور کرده و جمعآوری میشود. این فرآیند تا زمانی ادامه مییابد که بستر به نزدیکی نقطه اشباع از گاز جذبشونده برسد.

- فشارکاهی (تخلیه یا Blowdown): جریان خوراک به بستر اشباعشده متوقف میشود. فشار در بستر کاهش مییابد (اغلب تا نزدیکی فشار اتمسفر یا در سیستمهای VSA/VPSA تا خلاء) که منجر به واجذب گاز جذبشده میشود. این مرحله باعث آزادسازی ناخالصیها میگردد.

- شستشو (Purge) (اغلب به صورت جریان مخالف): بخشی از گاز محصول با خلوص بالا (اغلب به صورت جریان مخالف) در فشار پایین از بستر عبور داده میشود تا ناخالصیهای جذبشده باقیمانده بیشتر حذف شده و احیای بستر کامل شود. این امر خلوص را برای چرخه بعدی افزایش میدهد. نیاز به مرحله شستشو، اگرچه برای دستیابی به خلوص بالا ضروری است، اما ذاتاً منجر به میزانی از اتلاف محصول و کاهش بازیابی میشود. این موضوع یک بدهبستان اساسی در طراحی و عملیات ایجاد میکند که باید مدیریت شود.

- یکسانسازی فشار (اختیاری اما رایج): قبل از فشارافزایی کامل، گاز خروجی از بستری که مرحله جذب خود را به پایان رسانده (و در آستانه فشارکاهی است) میتواند برای فشارافزایی جزئی بستر احیا شدهای که در شرف شروع مرحله جذب خود است، استفاده شود. این مرحله موجب صرفهجویی در انرژی شده و میتواند بازیابی محصول را بهبود بخشد. “نوسان” در فشار صرفاً برای جذب و واجذب نیست؛ بلکه یک استراتژی مدیریت انرژی دقیق است. یکسانسازی فشار به طور مستقیم وضعیت انرژی دو بستر را به هم مرتبط میکند و کار کلی مورد نیاز کمپرسورها را کاهش میدهد. بدون این مرحله، هر چرخه برای رسیدن به فشار جذب از حالت کاملاً فشارکاهییافته، به انرژی بیشتری نیاز خواهد داشت.

- فشارافزایی مجدد: بستر احیا شده قبل از شروع چرخه جذب بعدی، با استفاده از گاز خوراک یا گاز محصول، مجدداً تا فشار جذب، فشارافزایی میشود.

کارایی چرخه PSA نتیجه تعامل پیچیدهای از عوامل ترمودینامیکی (تعادلات جذب)، سینتیکی (سرعتهای انتقال جرم) و دینامیک سیالات درون بسترهای پرشده است. بهینهسازی زمانهای چرخه، سطوح فشار و نسبتهای شستشو برای به حداکثر رساندن عملکرد (خلوص، بازیابی، بهرهوری انرژی) بسیار حیاتی است.

مولکولارسیوها در تولید اکسیژن

الف. جاذبهای زئولیتی – ستون فقرات تولید اکسیژن

زئولیتها آلومینوسیلیکاتهای بلورین با ساختار میکروحفرهای دقیق هستند که آنها را برای جداسازی گازها ایدهآل میسازد. میدانهای الکتریکی داخلی آنها به دلیل وجود کاتیونها، نقش کلیدی در جذب ایفا میکنند.

مهمترین نوع، مولکولارسیو 13x است که در این فرایند مورد استفاده قرار میگیرد.

مکانیزم اساسی جذب نیتروژن بر روی زئولیتها (برهمکنش چهارقطبی با کاتیونها) بدین معناست که هر گازی با گشتاور چهارقطبی قابل توجه (مانند CO2 ) نیز به شدت جذب خواهد شد.

این امر بر نیاز حیاتی به حذف CO2 در مرحله پیشپالایش برای جلوگیری از جذب رقابتی و حفظ خلوص اکسیژن و ظرفیت زئولیت تأکید میکند.

اگر CO2 از هوای ورودی حذف نشود، مکانهای جذبی را که برای نیتروژن در نظر گرفته شدهاند اشغال کرده و کارایی حذف نیتروژن و در نتیجه خلوص اکسیژن تولیدی و عملکرد کلی فرآیند را کاهش میدهد.

جدول ۱: مشخصات مقایسهای زئولیت 13X (NaX) و X تبادلشده با لیتیوم (LiX) برای تولید اکسیژن

| مشخصه | زئولیت 13X (NaX) | زئولیت X تبادلشده با لیتیوم (LiX) |

|---|---|---|

| کاتیون اصلی | Na+ | Li+ |

| اندازه حفرات معمول (Å) | ~10 | ~8-10 (مشابه X) |

| مکانیزم جذب N2 | برهمکنش چهارقطبی N2 با کاتیون Na+ | برهمکنش چهارقطبی قویتر N2 با کاتیون Li+ |

| ظرفیت جذب استاتیک N2 (mL/g) | ≥8 (برای 13X HP) | ≥22.5 |

| گزینشپذیری N2/O2 (ضریب جداسازی) | ≥3 (برای 13X HP) | ≥6.2 |

| خلوص اکسیژن قابل دستیابی معمول (%) | 88-95 | 93 ± 3 (تا 95-96%) |

| مزایای کلیدی | هزینه کمتر، در دسترس بودن | راندمان بالاتر، امکان طراحی فشردهتر، بازیابی بهتر اکسیژن |

| کاربردهای اصلی | سیستمهای PSA اکسیژن صنعتی و پزشکی | سیستمهای PSA/VPSA اکسیژن با راندمان بالا، اکسیژنسازهای قابل حمل |

ب. فناوری فرآیند: PSA در مقابل جذب سطحی نوسان فشاری در خلاء (VPSA) برای تولید اکسیژن

انتخاب بین PSA و VPSA برای تولید اکسیژن یک تصمیم اقتصادی و وابسته به مقیاس است. هزینه سرمایهگذاری بالاتر VPSA (به دلیل پمپ خلاء و بسترهای بالقوه بزرگتر برای جریان بالا) با هزینههای عملیاتی (انرژی) کمتر در ظرفیتهای تولید بزرگتر جبران میشود.

این بدان معناست که یک نقطه سربه سر وجود دارد که در آن هزینه اولیه بالاتر VPSA با صرفهجویی طولانی مدت در انرژی برای مصرفکنندگان بزرگ اکسیژن توجیهپذیر میشود.

۱. جذب سطحی نوسان فشاری (PSA) برای اکسیژن:

- اجزاء: معمولاً شامل یک کمپرسور هوا، سیستم پیشپالایش هوا (خشککن، فیلترها)، دو مخزن جاذب پر شده با زئولیت، مخازن بافر و یک سیستم کنترل است.

- عملیات: جذب در فشار بالا (به عنوان مثال، 0.6-0.8 مگاپاسکال )، احیا با کاهش فشار تا نزدیکی فشار اتمسفر.

- جاذب: میتواند از NaX استفاده کند، اما به طور فزایندهای از LiX برای راندمان بهتر استفاده میشود.

- مقیاس: مناسب برای نرخ جریان اکسیژن کوچک تا متوسط (به عنوان مثال، تا 200-300 نرمال متر مکعب بر ساعت برای یک ژنراتور PSA واحد).

۲. جذب سطحی نوسان فشاری در خلاء (VPSA) برای اکسیژن:

- اجزاء: از یک دمنده هوا (فشار کمتر از کمپرسور)، یک پمپ خلاء برای احیا، خنککننده، سیستم جذب (اغلب با زئولیت LiX)، مخزن بافر و سیستم کنترل استفاده میکند.

- عملیات: جذب در فشار مثبت نسبتاً پایین (به عنوان مثال، 0.05 مگاپاسکال )، احیا تحت خلاء. مرحله خلاء به طور قابل توجهی واجذب را افزایش میدهد.

- جاذب: معمولاً از زئولیتهای تبادلشده با لیتیوم (LiX) با عملکرد بالا برای به حداکثر رساندن راندمان استفاده میکند.

- مقیاس: بیشتر برای ظرفیتهای اکسیژن بزرگتر رایج است (به عنوان مثال، 7,500-10,000 نرمال متر مکعب بر ساعت).

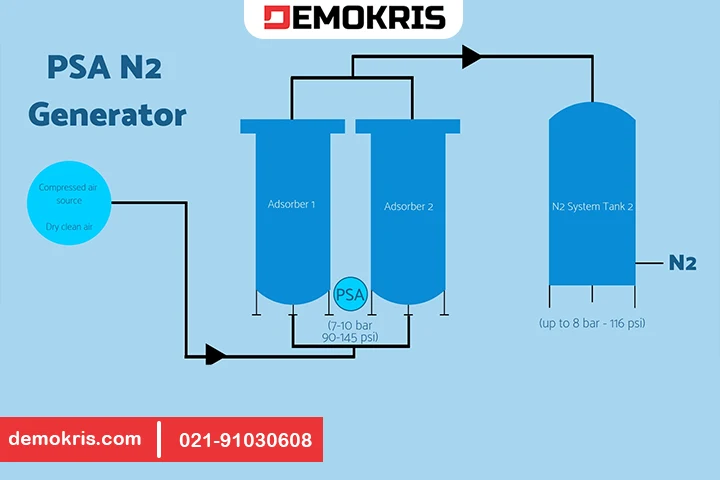

مولکولارسیوها در تولید نیتروژن

الف. مولکولارسیوهای کربنی (CMS) – طراحیشده برای جداسازی سینتیکی

برخلاف جداسازی مبتنی بر تعادل در زئولیتها برای تولید اکسیژن، کربن مولکولارسیو از یک اصل فیزیکی متفاوت، یعنی تفاوت در سرعت نفوذ مولکولها، برای جداسازی هوا و تولید نیتروژن بهره میبرند. این امر تطبیقپذیری علم جذب سطحی را نشان میدهد که چگونه میتوان با مهندسی مواد جاذب، پدیدههای فیزیکی مختلف را برای دستیابی به اهداف جداسازی خاص به کار گرفت.

CMS اکسیژن را از نیتروژن بر اساس تفاوت در قطر سینتیکی و سرعت نفوذ آنها جدا میکند. مولکولهای اکسیژن (قطر سینتیکی کوچکتر، حدود 3.46 آنگستروم) بسیار سریعتر از مولکولهای نیتروژن (قطر سینتیکی بزرگتر، حدود 3.64 آنگستروم) به درون میکروحفرههای CMS نفوذ میکنند. بنابراین، نیتروژن عمدتاً بدون جذب از بستر عبور کرده و منجر به تولید محصول نیتروژن با خلوص بالا میشود.

در حالی که جداسازی اولیه سینتیکی است، CMS ظرفیت جذب تعادلی بیشتری برای اکسیژن نسبت به نیتروژن در فشار یکسان دارد. اثر سینتیکی بر فرآیند PSA برای تولید N2 غالب است.

جریان غنی از اکسیژن که در طول احیا واجذب میشود، معمولاً فقط حاوی 30-45 درصد اکسیژن است. این بدان معناست که سیستمهای CMS-PSA ژنراتورهای اختصاصی نیتروژن هستند و جریان غنی از اکسیژن تولید شده در حین احیا، برای استفاده مستقیم به عنوان اکسیژن با خلوص بالا مناسب نیست.

این برخلاف برخی مفاهیم بالقوه تولید دو محصولی است و نشان میدهد که یک سیستم CMS واحد برای تولید همزمان اکسیژن با خلوص بالا ایدهآل نیست.

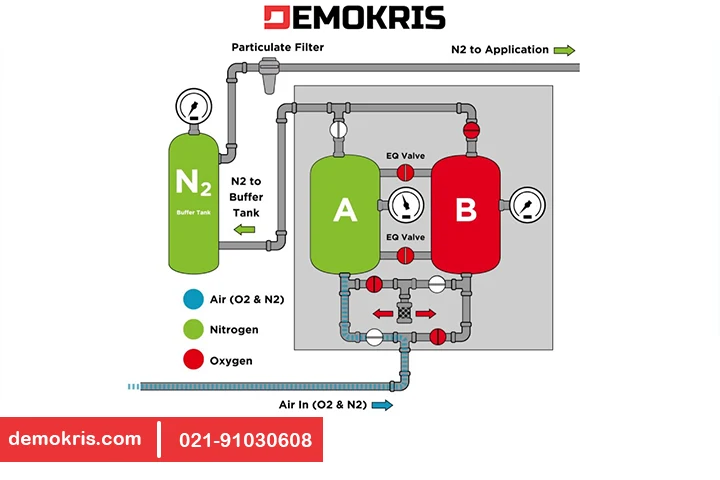

ب. پیکربندی فرآیند PSA برای تولید نیتروژن

- مشابه PSA اکسیژن، معمولاً از یک سیستم دو بستری پر شده با CMS استفاده میکند که به طور متناوب بین جذب و احیا قرار میگیرند.

- مرحله جذب: هوای فشرده و پیشپالایششده وارد یک بستر میشود. اکسیژن، CO2 و رطوبت به سرعت توسط CMS جذب میشوند. نیتروژن با خلوص بالا از بستر خارج میشود.

- مرحله احیا: بستر فشارکاهی شده و اکسیژن جذبشده و سایر ناخالصیها آزاد میشوند. اغلب از یک جریان کوچک از محصول نیتروژن برای شستشوی جریان مخالف استفاده میشود تا از احیای کامل اطمینان حاصل شود.

- سطوح خلوص: قادر به تولید نیتروژن با خلوص از 90% تا 99.999% و حتی تا 99.9995% یا 99.9999% با اصلاحات بیشتر است. خلوص قابل دستیابی به طراحی سیستم، زمانهای چرخه و الزامات کاربرد بستگی دارد.

پارامترهای عملیاتی حیاتی و پیشپالایش هوای خوراک

عملکرد و طول عمر مولکولارسیوها (هم زئولیتها و هم CMS) به شدت به آلایندههای موجود در هوای خوراک حساس است. سیستم پیشپالایش تنها یک واحد کمکی نیست، بلکه بخشی جداییناپذیر و حیاتی از کل واحد PSA است.

هزینههای سرمایهای و عملیاتی آن میتواند قابل توجه باشد و قابلیت اطمینان آن به طور مستقیم قابلیت اطمینان و طول عمر بسترهای مولکولارسیو اصلی را تعیین میکند. خرابی در سیستم پیشپالایش منجر به خرابی زودرس جاذب، توقف برنامهریزینشده و تعویض پرهزینه سیوها میشود.

جدول ۲: مشخصات کیفی معمول هوای خوراک برای سیستمهای جداسازی هوای PSA

| پارامتر | مشخصات | روش پیشپالایش معمول | پیامد عدم رعایت |

|---|---|---|---|

| حداکثر اندازه ذرات معلق | معمولاً < 1 میکرومتر | فیلتر ذرات معلق | انسداد بستر جاذب و شیرها |

| نقطه شبنم فشاری (PDP) | ≤ +8°C (گاهی < -45°C) | خشککن تبریدی یا جذبی | کاهش ظرفیت جذب، تخریب جاذب (بهویژه زئولیتها)، یخزدگی در دماهای پایین |

| حداکثر محتوای روغن (آئروسل و بخار) | < 0.01 mg/m³ (گاهی < 0.003 ppm برای بخار) | فیلتر Coalescing، فیلتر/برج کربن فعال | مسمومیت جاذب، انسداد حفرات، کاهش شدید راندمان |

| حداکثر محتوای CO2 (بهویژه برای PSA اکسیژن) | معمولاً < چند ppm | در صورت لزوم، سیستمهای حذف CO2 (اغلب در پیشپالایش) | جذب رقابتی توسط زئولیت، کاهش ظرفیت برای N2، آلودگی محصول اکسیژن |

بدهبستان خلوص-بازیابی در سیستمهای PSA

یک مشخصه ذاتی فرآیندهای PSA این است که افزایش خلوص گاز محصول اغلب منجر به کاهش بازیابی آن گاز از جریان خوراک میشود و بالعکس. این بدان معناست که تعیین خلوص محصول بیش از حد بالا و غیرضروری میتواند منجر به افزایش قابل توجه هزینههای عملیاتی (به دلیل بازیابی کمتر، یعنی پردازش هوای خوراک بیشتر به ازای هر واحد محصول) و تجهیزات بالقوه بزرگتر شود.

کاربران باید نیازهای واقعی خلوص خود را به دقت ارزیابی کنند تا از تعیین بیش از حد مشخصات و متحمل شدن هزینههای غیرضروری جلوگیری کنند.

مصرف انرژی و ملاحظات اقتصادی

مصرف انرژی یکی از عمدهترین هزینههای عملیاتی برای سیستمهای PSA/VPSA است. تلاش برای کاهش مصرف انرژی، یک محرک قابل توجه برای نوآوری هم در مواد جاذب (مانند زئولیتهای LiX که به انرژی کمتری برای احیا نیاز دارند یا امکان تولید محصول بیشتر در هر چرخه را فراهم میکنند) و هم در طراحیهای فرآیندی (مانند VPSA) است.

- واحدهای اکسیژن VPSA به طور کلی مصرف انرژی کمتری (به عنوان مثال، 0.29-0.32 کیلووات ساعت بر متر مکعب اکسیژن) در مقایسه با PSA سنتی برای مقیاسهای بزرگتر نشان میدهند.

- مصرف انرژی برای PSA نیتروژن بر اساس خلوص و مقیاس متفاوت خواهد بود.

- عوامل مؤثر بر مصرف انرژی: راندمان کمپرسور/دمنده، افت فشار در بسترها، انرژی احیا (پمپ خلاء در VPSA) و راندمان سیستم پیشپالایش.

کاربردهای صنعتی اکسیژن و نیتروژن تولید شده در محل

دسترسی به تولید گاز PSA/VPSA قابل اعتماد و مقرون به صرفه در محل، طیف وسیعتری از صنایع و شرکتهای کوچکتر را قادر ساخته است تا از اکسیژن و نیتروژن با خلوص بالا استفاده کنند، که قبلاً به دلیل لجستیک و هزینه تأمین مایع فله محدود بود.

سطح خلوص گاز مورد نیاز به شدت به کاربرد خاص بستگی دارد و مستقیماً بر انتخاب طراحی سیستم PSA، جاذب و پارامترهای عملیاتی و در نتیجه هزینه گاز تولید شده تأثیر میگذارد.

کاربردهای اکسیژن PSA/VPSA

- پزشکی: تأمین اکسیژن بیمارستانها، دستگاههای اکسیژنساز خانگی (بهویژه با واحدهای فشرده مبتنی بر LiX). خلوص معمولاً 90-95%.

- آبزیپروری/پرورش ماهی: حفظ سطح اکسیژن محلول در آب.

- تصفیه فاضلاب: فرآیندهای تصفیه هوازی.

- تولید ازن: گاز خوراک برای تولید ازن.

- معدنکاری و فرآوری مواد معدنی: فرآیندهای مختلف اکسیداتیو.

- شیشهسازی: افزایش احتراق در کورهها.

- متالورژی: جوشکاری، برشکاری، لحیمکاری سخت، افزایش احتراق.

- صنایع شیمیایی: واکنشهای اکسیداسیون.

کاربردهای نیتروژن PSA

- بستهبندی مواد غذایی و آشامیدنی: بستهبندی با اتمسفر اصلاحشده (MAP) برای افزایش ماندگاری با جایگزینی اکسیژن. خلوص: 98-99.9%.

- ساخت قطعات الکترونیکی: اتمسفر خنثی برای لحیمکاری (موجی/جریان مجدد) و مونتاژ برای جلوگیری از اکسیداسیون. خلوص: 99.99%-99.999%.

- صنایع داروسازی: پوششدهی، خنثیسازی، بستهبندی برای محافظت از مواد حساس در برابر اکسیداسیون و رطوبت. خلوص: +99.9%.

- فرآوری و ذخیرهسازی مواد شیمیایی: خنثیسازی، پوششدهی مخازن، شستشوی خطوط برای اطمینان از ایمنی و جلوگیری از واکنشهای ناخواسته.

- برش لیزری: گاز کمکی برای برشهای تمیز.

- صنعت نفت و گاز: تحریک چاه، شستشوی خطوط لوله، خنثیسازی، آزمایش فشار.

- قالبگیری تزریقی پلاستیک: جلوگیری از اکسیداسیون، بهبود کیفیت قطعه.

- عملیات حرارتی: ایجاد اتمسفرهای خنثی یا کنترلشده.

- پیشگیری از آتشسوزی: سیستمهای هوای هیپوکسیک برای کاهش محتوای اکسیژن در فضاهای حفاظتشده. خلوص: 90-97%.

- باد کردن تایر:. خلوص: 90-97%.

نتیجهگیری و چشمانداز آینده

مولکولارسیوها، بهویژه زئولیتها (مانند LiX برای تولید اکسیژن) و مولکولارسیوهای کربنی (برای تولید نیتروژن)، نقشی اساسی و غیرقابل انکار در فناوریهای مدرن جداسازی هوا از طریق فرآیندهای PSA و VPSA ایفا میکنند.

این مواد با فراهم آوردن امکان تولید گاز در محل، انعطافپذیری و مزایای اقتصادی قابل توجهی را برای طیف وسیعی از مقیاسهای صنعتی به ارمغان آوردهاند. زمینه جداسازی جذبی هوا با استفاده از مولکولارسیوهای تثبیتشده، اگرچه بالغ است، اما به دلیل فشارهای مداوم برای کاهش هزینهها (بهویژه انرژی) و افزایش عملکرد، همچنان پویا باقی مانده است.

این بدان معناست که بهبودهای تدریجی در انواع سیوهای موجود و طراحیهای PSA به اندازه پیشرفتهای ناگهانی در مواد کاملاً جدید، برای تأثیرگذاری کوتاهمدت اهمیت دارند.

منابع

برای نگارش این مقاله از منابع معتبر خارجی نیز استفاده شده است. در ادامه، برخی از مقالات انگلیسی که اطلاعات مفیدی در زمینه استفاده از مولکولارسیو در جداسازی هوا (تولید اکسیژن و نیتروژن) ارائه دادهاند، معرفی میگردد:

- مقاله «Oxygen Concentrator Zeolite: How It Improves Breathing Systems» منتشرشده در وبسایت hengyeinc.com

- مقاله «How a PSA Nitrogen generator works» منتشر شده در وبسایت atlascopco

- مقاله «Pressure Swing Adsorption (PSA) Technology – How It Works» منتشر شده در وبسایت apexgasgenerators