فهرست مطالب

Toggleمقدمه

شناورسازی با هوای محلول (Dissolved Air Flotation – DAF) یک فرآیند جداسازی فیزیکی/شیمیایی بسیار مؤثر است که به طور گسترده در تصفیه آب و فاضلاب برای حذف جامدات معلق، روغن و گریس (FOG)، و سایر آلایندهها با دانسیته پایینتر از آب به کار میرود.

این فناوری با تولید میکروحبابهای هوا که به ذرات آلاینده چسبیده و آنها را به سطح شناور میکنند، عمل مینماید. به دلیل کارایی بالا، ردپای نسبتاً کوچک و قابلیت انطباق با انواع مختلف آب و فاضلاب، DAF به یکی از روشهای کلیدی در صنایع مختلف و تاسیسات تصفیه شهری تبدیل شده است.

اصول شناورسازی با هوای محلول

مکانیسم اصلی شناورسازی با هوای محلول DAF مبتنی بر افزایش نیروی شناوری ذرات از طریق اتصال میکروحبابهای هوا به آنها است. این فرآیند شامل چندین مرحله کلیدی است:

- اشباع هوا: بخشی از پساب خروجی (جریان برگشتی یا ریسایکل) یا کل جریان ورودی، تحت فشار (معمولاً ۴ تا ۷ بار) با هوا اشباع میشود. در این فشار بالا، مقدار قابل توجهی هوا در آب حل میگردد.

- آزادسازی فشار: آب اشباع شده از هوا سپس از طریق یک شیر یا نازل کاهنده فشار به داخل حوضچه شناورسازی با فشار اتمسفریک رها میشود. این کاهش ناگهانی فشار منجر به فوق اشباع شدن هوا و تشکیل تعداد زیادی میکروحباب با قطر معمولاً بین ۱۰ تا ۱۰۰ میکرومتر میشود.

- تشکیل میکرو حباب و چسبندگی: میکروحبابهای ریز تمایل زیادی به چسبیدن به سطح ذرات معلق، کلوئیدها و لختههای تشکیل شده (در صورت استفاده از مواد شیمیایی منعقد کننده و لختهساز) دارند.

- شناورسازی: مجموعههای ذره-حباب تشکیل شده، به دلیل دانسیته کمتر از آب، به سمت سطح حوضچه شناور شده و لایهای از لجن کف (فوم) را تشکیل میدهند.

- جمعآوری لجن: لجن شناور شده به طور مداوم یا متناوب توسط یک سیستم کفروب مکانیکی (اسکیمر) از سطح جمعآوری و از سیستم خارج میشود. جامدات سنگینتر نیز ممکن است در کف حوضچه تهنشین شده و توسط یک سیستم لجنروب جداگانه حذف گردند.

اصول علمی کارکرد شناورسازی با هوای محلول DAF

کارکرد اصلی شناورسازی با هوای محلول DAF بر پایه چند اصل علمی استوار است:

- قانون هنری (Henry’s Law): این قانون بیان میکند که در دمای ثابت، میزان گاز حل شده در یک مایع با فشار جزئی آن گاز در بالای مایع نسبت مستقیم دارد. در سیستم شناورسازی با هوای محلول DAF، هوا تحت فشار بالا (معمولاً 3 تا 7 بار) در بخشی از آب یا فاضلاب حل میشود. فرمول ساده شده قانون هنری به صورت C = kH · P است که در آن C غلظت گاز حل شده، P فشار جزئی گاز و kH ثابت قانون هنری است. هرچه فشار بالاتر باشد، هوای بیشتری در آب حل میشود.

- تشکیل حبابهای میکرو (Microbubble Formation): هنگامی که آب اشباع شده از هوا به مخزن شناورسازی که دارای فشار اتمسفری است وارد میشود، فشار به طور ناگهانی کاهش مییابد. این کاهش فشار باعث میشود هوای محلول اضافی به صورت حبابهای بسیار ریز (معمولاً با قطر 10 تا 100 میکرومتر، و اغلب در محدوده 30-50 میکرومتر) از محلول خارج شود. اندازه کوچک این حبابها برای کارایی شناورسازی با هوای محلول شناورسازی با هوای محلول DAF بسیار حیاتی است زیرا احتمال برخورد و چسبندگی آنها به ذرات معلق را افزایش میدهد.

- فیزیک اتصال ذره-حباب (Particle-Bubble Attachment Physics): اتصال حبابهای هوا به ذرات معلق یک فرآیند پیچیده است که تحت تأثیر نیروهای مختلفی مانند نیروهای واندروالس، نیروهای الکترواستاتیک و برهمکنشهای آبگریز (هیدروفوبیک) قرار دارد. اغلب، ذرات معلق و روغنها ماهیت آبگریز دارند و تمایل به چسبیدن به سطح حبابهای هوا نشان میدهند. استفاده از مواد شیمیایی منعقد کننده و لخته ساز میتواند خواص سطحی ذرات را تغییر داده و این اتصال را تسهیل کند.

- شناوری و دینامیک شناورسازی (Buoyancy and Flotation Dynamics): پس از اتصال حبابها به ذرات، چگالی کلی مجموعه ذره-حباب کاهش یافته و از چگالی آب کمتر میشود. این امر باعث شناور شدن مجموعه به سمت سطح مایع میشود. سرعت صعود این ذرات تحت تأثیر قانون استوکس (Stokes’ Law) و عواملی مانند اندازه و چگالی مجموعه ذره-حباب و ویسکوزیته مایع است.

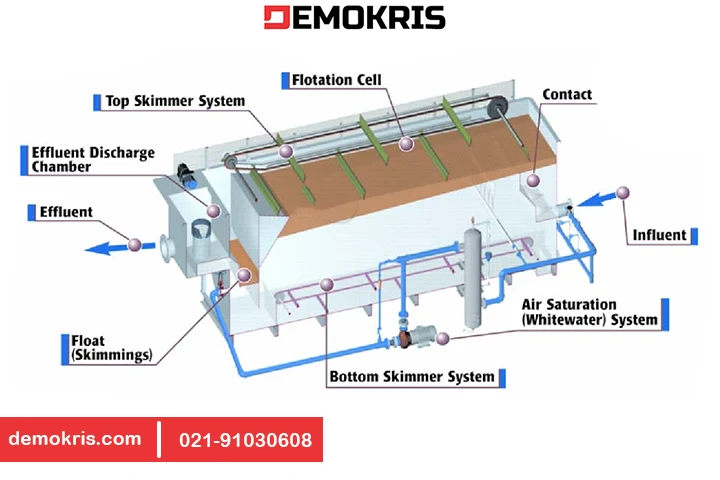

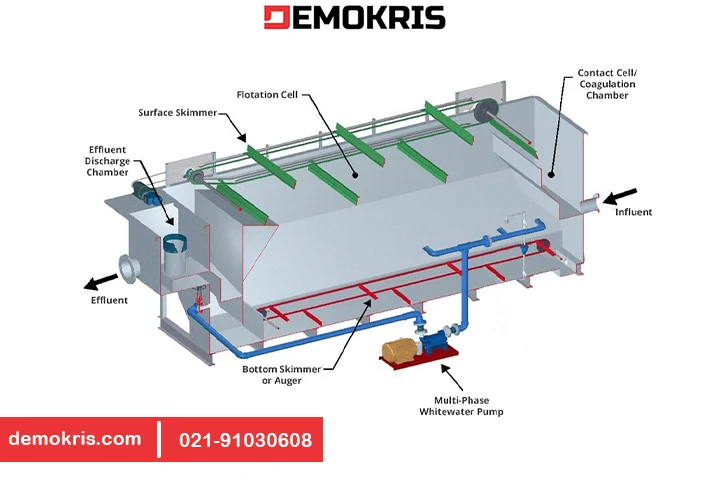

اجزای کلیدی سیستم شناورسازی با هوای محلول DAF

- پمپ تغذیه: برای انتقال آب خام به سیستم.

- سیستم اشباع هوا: شامل یک مخزن تحت فشار (سaturator) که در آن هوا تحت فشار در جریان آب (معمولاً بخشی از پساب تصفیه شده که بازچرخانی میشود) حل میگردد. این سیستم همچنین شامل کمپرسور هوا و تجهیزات کنترلی است.

- سیستم آزادسازی فشار: شامل شیرهای کاهنده فشار یا نازلهای ویژه که آب اشباع از هوا را به داخل تانک شناورسازی با هوای محلول آزاد میکنند و باعث تشکیل میکروحبابها میشوند.

- تانک شناورسازی: حوضچهای که در آن فرآیند جداسازی رخ میدهد. این تانک میتواند مستطیلی یا دایرهای باشد و به مناطقی برای تماس حباب و ذره، جداسازی و جمعآوری لجن تقسیم میشود.

- سیستم جمعآوری لجن (کفروب): یک مکانیزم مکانیکی (مانند اسکیمرهای زنجیری یا دورانی) برای حذف لجن شناور شده از سطح آب.

- سیستم جمعآوری جامدات تهنشین شده (اختیاری): برای حذف ذرات سنگینتر که ممکن است تهنشین شوند.

مروری بر تاریخچه و توسعه شناورسازی با هوای محلول DAF

مفهوم شناورسازی با هوای محلول برای جداسازی مواد از اوایل قرن بیستم شناخته شده بود و ابتدا در صنعت معدن برای تغلیظ سنگهای معدنی به کار گرفته شد.

فناوری شناورسازی با هوای محلول DAF به شکلی که امروزه میشناسیم، در دهه 1920 در اروپا، به ویژه برای تصفیه آب در صنعت کاغذسازی توسعه یافت. پیشرفتهای اولیه بر روی روشهای تولید حبابهای کوچک و پایدار متمرکز بود.

پس از جنگ جهانی دوم، با رشد صنایع و افزایش نگرانیها در مورد آلودگی آب، استفاده از شناورسازی با هوای محلول DAF در سایر صنایع مانند صنایع غذایی و پالایشگاههای نفت گسترش یافت.

در دهههای 1960 و 1970، تحقیقات بیشتری بر روی بهینهسازی طراحی سیستمهای شناورسازی با هوای محلول DAF، شامل شکل مخازن، سیستمهای اشباع هوا، و استفاده از مواد شیمیایی کمکی انجام شد.

معرفی جریان برگشتی پساب تصفیه شده برای اشباعسازی هوا (Recycle Flow DAF) یک پیشرفت مهم بود که از مشکلات مربوط به پمپاژ کل جریان فاضلاب حاوی ذرات از میان سیستم اشباعساز جلوگیری کرد.

در دهههای اخیر، شاهد نوآوریهایی مانند شناورسازی با هوای محلول DAF با نرخ بالا (High-Rate DAF) با استفاده از صفحات لاملا برای افزایش سطح جداسازی و کاهش فضای مورد نیاز، بهبود در طراحی نازلها برای تولید حبابهای کوچکتر و یکنواختتر، و سیستمهای کنترل پیشرفتهتر بودهایم.

امروزه شناورسازی با هوای محلول DAF به عنوان یک فناوری کارآمد، قابل اعتماد و انعطافپذیر در طیف وسیعی از کاربردهای تصفیه آب و فاضلاب در سراسر جهان شناخته میشود.

طراحی و اندازهگذاری سیستم شناورسازی با هوای محلول DAF

طراحی بهینه یک سیستم شناورسازی با هوای محلول DAF به پارامترهای متعددی بستگی دارد که باید با توجه به مشخصات آب یا فاضلاب ورودی و کیفیت خروجی مورد نیاز تعیین شوند.

پارامترهای کلیدی طراحی

- نرخ بارگذاری سطحی هیدرولیکی (Hydraulic Surface Loading Rate – HLR): حجم آب ورودی بر واحد سطح تانک شناورسازی در واحد زمان (معمولاً m3/m2.h یا gpm/ft2). مقادیر متداول برای شناورسازی با هوای محلول DAF بین 5 تا 40 متر بر ساعت متغیر است، که سیستمهای با نرخ بالا (High-Rate DAF) میتوانند در محدودههای بالاتر نیز عمل کنند.

- نرخ بارگذاری جامدات (Solids Loading Rate – SLR): جرم جامدات معلق (و FOG) ورودی بر واحد سطح تانک شناورسازی در واحد زمان (معمولاً kg/m2.h یا lbs/hr.ft2). این پارامتر برای جلوگیری از بارگذاری بیش از حد و اطمینان از عملکرد صحیح سیستم حیاتی است. مقادیر متداول بین 1 تا 5 کیلوگرم جامدات بر متر مربع در ساعت است.

- نسبت هوا به جامدات (Air-to-Solids Ratio – A/S): جرم هوای آزاد شده به جرم جامدات ورودی. این نسبت یک پارامتر حیاتی برای کارایی شناورسازی است و معمولاً در محدوده 0.01 تا 0.1 kg air/kg solids (یا mg/mg) تنظیم میشود. انتخاب A/S مناسب به نوع و غلظت جامدات بستگی دارد.

- نسبت بازچرخانی (Recycle Ratio – R): درصدی از پساب خروجی تصفیه شده که برای اشباع با هوا بازچرخانی میشود. این مقدار معمولاً بین 5% تا 50% جریان ورودی است، اما در سیستمهای شناورسازی با هوای محلول DAF با جریان کامل، کل جریان ورودی اشباع میشود.

- زمان ماند هیدرولیکی (Hydraulic Retention Time – HRT): میانگین زمانی که آب در تانک شناورسازی باقی میماند. برای شناورسازی با هوای محلول DAF، این زمان معمولاً کوتاهتر از فرآیندهای تهنشینی سنتی است و اغلب بین 3 تا 30 دقیقه متغیر است.

- فشار سیستم اشباع: معمولاً بین 400 تا 700 کیلو پاسکال (4-7 بار) تنظیم میشود.

انواع طراحیهای شناورسازی با هوای محلول DAF

سیستمهای شناورسازی با هوای محلول DAF در طراحیهای مختلفی عرضه میشوند که هر کدام مزایا و محدودیتهای خاص خود را دارند:

- DAF مستطیلی (Rectangular DAF): این نوع شناورسازی با هوای محلول DAF دارای مخازن با مقطع مستطیلی است. جریان آب معمولاً به صورت افقی از یک سر مخزن به سر دیگر حرکت میکند. اسکیمرهای آنها اغلب از نوع زنجیر و پارو هستند که در طول مخزن حرکت میکنند. این طراحی برای نرخهای جریان متوسط تا بالا مناسب است و امکان مدولار بودن را فراهم میکند.

- DAF دایرهای (Circular DAF): این سیستمها دارای مخازن با مقطع دایرهای هستند. جریان آب معمولاً از مرکز به سمت محیط یا برعکس حرکت میکند. اسکیمرهای آنها اغلب از نوع بازوهای چرخشی هستند. شناورسازی با هوای محلول های دایرهای میتوانند در فضای کمتری نسبت به نوع مستطیلی با ظرفیت مشابه ساخته شوند و گاهی اوقات راندمان هیدرولیکی بهتری دارند. برخی طراحیهای خاص “سرعت صفر” (Zero Velocity) در این دسته قرار میگیرند که هدف آنها ایجاد شرایط آرامتر برای جداسازی است.

- DAF با صفحات لاملا (Lamella DAF / Plate Pack DAF): در این طراحی، مجموعهای از صفحات شیبدار (لاملا) در منطقه جداسازی مخزن شناورسازی نصب میشود. این صفحات سطح مؤثر جداسازی را به طور قابل توجهی افزایش میدهند و امکان استفاده از نرخهای بارگذاری هیدرولیکی بالاتر و در نتیجه کاهش اندازه مخزن (ردپای کوچکتر) را فراهم میکنند. این نوع شناورسازی با هوای محلول DAF برای فضاهای محدود بسیار مناسب است.

- سیستمهای DAF با نرخ بالا (High-Rate DAF): این سیستمها به گونهای طراحی شدهاند که با نرخهای بارگذاری هیدرولیکی بسیار بالاتری نسبت به شناورسازی با هوای محلول های معمولی کار کنند. اغلب از صفحات لاملا و طراحی هیدرولیکی بهینه برای دستیابی به این هدف استفاده میکنند. این سیستمها برای تصفیه آب آشامیدنی (به ویژه حذف جلبک) و پیشتصفیه برای سیستمهای غشایی کاربرد دارند.

- DAF با جریان باز (Open Flotation Units): این طراحیها فاقد صفحات لاملا هستند و معمولاً برای کاربردهایی با بار جامدات ورودی بسیار بالا که ممکن است باعث گرفتگی صفحات لاملا شوند، استفاده میشوند.

مقایسه اجمالی انواع طراحیهای شناورسازی با هوای محلول DAF

| مشخصه | DAF مستطیلی | DAF دایرهای | DAF با صفحات لاملا | DAF با نرخ بالا |

| شکل مخزن | مستطیلی | دایرهای | مستطیلی یا دایرهای | اغلب مستطیلی |

| راندمان فضایی | متوسط | خوب | عالی | بسیار عالی |

| نرخ بارگذاری هیدرولیکی | متوسط | متوسط تا خوب | بالا | بسیار بالا |

| زمان ماند | ۲۰ تا ۳۰ دقیقه | کوتاهتر (مثلاً ۳ تا ۱۵ دقیقه برای برخی طرحها) | کوتاه | بسیار کوتاه |

| پیچیدگی ساخت | متوسط | متوسط | بیشتر (به دلیل لاملا) | بیشتر |

| کاربرد معمول | فاضلابهای صنعتی و شهری | فاضلابهای صنعتی و شهری، گاهی آب | فضاهای محدود، آب و فاضلاب | تصفیه آب، پیشتصفیه غشا |

| مزیت اصلی | طراحی شناخته شده، مقیاسپذیری | راندمان هیدرولیکی خوب، برخی طراحیهای خاص | ردپای کوچک، نرخ بارگذاری بالا | نرخ بارگذاری بسیار بالا، تصفیه سریع |

جریانهای مختلف در سیستم اشباع هوای DAF

نحوه اشباعسازی آب با هوا میتواند به سه روش اصلی انجام شود که هر کدام بر طراحی و عملکرد سیستم تأثیر میگذارند:

- DAF با جریان کامل (Full Flow DAF): در این روش، کل جریان فاضلاب ورودی از سیستم اشباع هوا عبور کرده و تحت فشار قرار میگیرد. این روش از شناورسازی با هوای محلول حداکثر میزان هوای محلول را فراهم میکند اما نیازمند پمپها و مخازن اشباع بزرگتری است و ممکن است باعث شکسته شدن لختهها در اثر عبور از پمپ و شیر فشارشکن شود. همچنین، پمپاژ کل جریان حاوی ذرات میتواند باعث سایش بیشتر تجهیزات شود.

- DAF با جریان تقسیمی (Split Flow DAF): در این روش، تنها بخشی از جریان فاضلاب ورودی از سیستم اشباع هوا عبور میکند و سپس با باقیمانده جریان ورودی (که تحت فشار قرار نگرفته) در ورودی مخزن شناورسازی مخلوط میشود. این روش هزینههای پمپاژ و اندازه سیستم اشباع را کاهش میدهد اما میزان هوای محلول کمتری نسبت به روش جریان کامل دارد.

- DAF با جریان برگشتی (Recycle Flow DAF): این روش رایجترین نوع شناورسازی با هوای محلول DAF است. در این سیستم، بخشی از پساب تصفیه شده (معمولاً ۱۰ تا ۵۰ درصد جریان ورودی) توسط پمپ برگشتی به سیستم اشباع هوا فرستاده شده و پس از اشباع شدن با هوا و عبور از شیر فشارشکن، با کل جریان فاضلاب ورودی خام در ورودی مخزن شناورسازی مخلوط میشود. این روش از پمپاژ فاضلاب خام حاوی لخته از میان سیستم اشباع جلوگیری میکند و در نتیجه از شکسته شدن لختهها و سایش تجهیزات میکاهد. همچنین امکان کنترل بهتر نسبت هوا به جامدات را فراهم میکند.

فرمولهای کلیدی طراحی

محاسبه نسبت هوا به جامدات (A/S) با استفاده از فرمول زیر انجام میشود:

A/S = (K × Sa × (f × P – 1) × R) / (SS × Q)

که در آن:

- A/S = نسبت هوا به جامدات (بدون واحد یا kg/kg)

- K = ضریب ثابت (بسته به واحدها، معمولاً برای Sa به mg/L، P به اتمسفر، Q و R به L/min، SS به mg/L، مقدار 1.3 استفاده میشود تا هوا بر حسب mg محاسبه شود)

- Sa = حلالیت هوا در آب در فشار اتمسفر و دمای مشخص (معمولاً حدود 18.7 میلیگرم در لیتر در 20 درجه سانتیگراد)

- f = ضریب کارایی اشباع کننده هوا (معمولاً 0.5 تا 0.9)

- P = فشار مطلق در سیستم اشباع (اتمسفر)

- R = نرخ جریان بازچرخانی اشباع شده (L/min)

- SS = غلظت جامدات معلق در جریان ورودی (mg/L)

- Q = نرخ جریان ورودی به واحد DAF (L/min)

نرخ بارگذاری سطحی هیدرولیکی (HLR) محاسبه میشود با:

HLR = Qtotal / Asurface

که در آن Qtotal کل جریان ورودی به تانک شناورسازی (m3/h) و Asurface سطح مؤثر تانک شناورسازی (m2) است.

نرخ بارگذاری جامدات (SLR) محاسبه میشود با:

SLR = (Q × SS) / Asurface

که در آن Q جریان ورودی (m3/h)، SS غلظت جامدات ورودی (kg/m3)، و Asurface سطح مؤثر تانک شناورسازی (m2) است، که نتیجه را بر حسب kg/m2.h میدهد.

ملاحظات اندازهگذاری تانک

اندازهگیری تانک شناورسازی شامل تعیین ابعاد بهینه (طول، عرض، عمق) برای دستیابی به HLR، SLR و HRT مورد نظر است. طراحی هیدرولیکی داخلی تانک، شامل بافلها و توزیعکنندههای جریان، برای به حداقل رساندن جریانهای گردابی و ایجاد شرایط آرام برای جداسازی مؤثر، حیاتی است.

- عمق مؤثر آب معمولاً بین 1.5 تا 3 متر متغیر است.

- نسبت طول به عرض برای تانکهای مستطیلی معمولاً بین 2:1 تا 5:1 است.

- طراحی منطقه تماس (جایی که آب اشباع شده با جریان اصلی مخلوط میشود) باید امکان تماس کافی بین حبابها و ذرات را فراهم کند.

- طراحی منطقه جداسازی باید سرعت صعودی پایینی داشته باشد تا امکان شناور شدن مؤثر فراهم شود.

کاربردهای فناوری شناورسازی با هوای محلول DAF

سیستمهای شناورسازی با هوای محلول DAF به دلیل تطبیقپذیری و کارایی بالا در طیف گستردهای از کاربردها مورد استفاده قرار میگیرند:

- تصفیه فاضلاب صنعتی:

- صنایع غذایی و آشامیدنی: حذف چربیها، روغنها، پروتئینها و جامدات معلق از فاضلاب کارخانجات لبنیات، کشتارگاهها، فرآوری گوشت و مرغ، تولید نوشیدنی و کنسرو سازی.

- صنعت نفت و گاز و پتروشیمی: جداسازی روغنهای آزاد و امولسیون شده از آب تولیدی، پساب پالایشگاهها و واحدهای پتروشیمی.

- صنایع کاغذ و خمیرکاغذ: بازیافت فیبر، حذف جوهر (de-inking) و کاهش بار آلی و جامدات معلق.

- صنایع معدنی: جداسازی ذرات ریز معدنی و تغلیظ مواد معدنی.

- صنایع نساجی: حذف رنگ، الیاف و سایر مواد شیمیایی از پساب.

- سایر صنایع: کارخانههای داروسازی، آرایشی و بهداشتی، چرمسازی، و صنایع فلزی.

- تصفیه فاضلاب شهری: به عنوان پیشتصفیه برای کاهش بار ورودی به فرآیندهای بیولوژیکی، تغلیظ لجن بیولوژیکی (به عنوان مثال، تغلیظ لجن مازاد فعال) و یا به عنوان تصفیه تکمیلی.

- تصفیه آب آشامیدنی: حذف جلبکها، کدورت، رنگ، و پیشسازهای ترکیبات جانبی گندزدایی (DBPs) از آبهای سطحی. شناورسازی با هوای محلول DAF به ویژه برای آبهای با کدورت پایین تا متوسط و غنی از مواد آلی و جلبک مؤثر است.

- پیشتصفیه برای سیستمهای نمکزدایی: محافظت از ممبرانهای اسمز معکوس (RO) و نانوفیلتراسیون (NF) با حذف جلبکها، ذرات کلوئیدی و سایر مواد ایجادکننده گرفتگی.

- حذف آلایندههای خاص:

- چربی، روغن و گریس (FOG): DAF یکی از مؤثرترین روشها برای حذف FOG است.

- جامدات معلق کل (TSS): راندمان حذف TSS معمولاً بیش از 90-95% است.

- جلبکها: بسیار مؤثر در حذف شکوفاییهای جلبکی.

- پاتوژنها: حذف کیستهای ژیاردیا و اووسیستهای کریپتوسپوریدیوم.

- فلزات سنگین: با انعقاد و لختهسازی مناسب، فلزات سنگین به صورت هیدروکسید قابل حذف هستند.

نمونه کاربردها و راندمان معمول حذف آلایندهها توسط شناورسازی با هوای محلول DAF

| صنعت/کاربرد | آلاینده اصلی | راندمان حذف معمول (%) |

| فاضلاب شهری (اولیه) | جامدات معلق (TSS) | ۵۰ – ۹۰ |

| چربی، روغن و گریس (FOG) | ۶۰ – ۹۵ | |

| BOD | ۳۰ – ۶۰ | |

| تصفیه آب (حذف جلبک) | جلبکها، کدورت | بیش از ۹۰-۹۹ |

| صنایع غذایی (کشتارگاه) | FOG, TSS, BOD | ۸۰ – ۹۹ برای FOG و TSS؛ ۴۰-۷۰ برای BOD |

| صنایع لبنی | FOG, TSS | ۸۵ – ۹۹ |

| پالایشگاه نفت | روغن و گریس، TSS | ۷۰ – ۹۵ برای روغن؛ ۶۰-۹۰ برای TSS |

| صنعت کاغذ (آب سفید) | الیاف، TSS | ۸۰ – ۹۸ |

| صنایع معدنی (پساب) | TSS، فلزات سنگین (پس از تهنشینی) | متغیر، اغلب بالای ۸۰-۹۵ برای TSS |

| تغلیظ لجن فعال مازاد (WAS) | جامدات لجن | دستیابی به غلظت ۳-۵٪ (یا بیشتر) |

توجه: راندمانهای ذکر شده تقریبی هستند و به شدت به مشخصات فاضلاب ورودی، طراحی سیستم DAF، و شرایط عملیاتی (از جمله استفاده صحیح از مواد شیمیایی) بستگی دارند.

مزایای شناورسازی با هوای محلول

- راندمان حذف بالا برای ذرات با دانسیته پایین، روغنها و گریسها.

- ردپای (footprint) کوچکتر نسبت به سیستمهای تهنشینی گرانشی معادل، به دلیل نرخ بارگذاری سطحی بالاتر و زمان ماند کوتاهتر.

- راهاندازی سریع و عملکرد پایدار در برابر نوسانات کیفی و کمی جریان ورودی (در محدوده طراحی).

- تولید لجن با غلظت جامدات بالاتر (معمولاً 2-5% و گاهی تا 10%) در مقایسه با لجن تهنشینی، که هزینههای حمل و نقل و دفع لجن را کاهش میدهد.

- مناسب برای آبهای سرد که در آن فرآیندهای تهنشینی کندتر هستند.

- توانایی حذف ذرات بسیار ریز و کلوئیدی با استفاده از مواد شیمیایی مناسب.

- قابلیت کار به صورت پیوسته و با درجه اتوماسیون بالا.

- در برخی موارد، به دلیل اشباع با هوا، میتواند به کاهش جزئی BOD و افزایش اکسیژن محلول در پساب خروجی کمک کند (هرچند هدف اصلی آن نیست).

معایب شناورسازی با هوای محلول

- هزینه سرمایهگذاری اولیه و هزینههای عملیاتی (به ویژه مصرف انرژی برای کمپرسور هوا و پمپ بازچرخانی) میتواند بالاتر از سیستمهای تهنشینی ساده باشد.

- حساسیت بیشتر به تغییرات ناگهانی و شدید بار ورودی یا مشخصات فاضلاب در مقایسه با برخی فرآیندهای دیگر.

- برای حذف ذرات سنگین و قابل تهنشینی کارایی کمتری دارد و ممکن است نیاز به پیشتصفیه برای حذف این مواد باشد.

- عملکرد سیستم به شدت به طراحی و بهرهبرداری صحیح از سیستم اشباع هوا و آزادسازی فشار بستگی دارد.

- استفاده از مواد شیمیایی (منعقدکنندهها و لختهسازها) اغلب برای دستیابی به راندمان بالا ضروری است که به هزینهها و پیچیدگی فرآیند میافزاید.

- حساسیت به دما؛ تغییرات دمایی میتواند بر حلالیت هوا و در نتیجه بر تشکیل میکروحبابها تأثیر بگذارد.

بهینهسازی عملکرد شناورسازی با هوای محلول DAF

برای دستیابی به حداکثر کارایی و کاهش هزینههای عملیاتی سیستم DAF، چندین جنبه قابل بهینهسازی است:

- پیشتصفیه شیمیایی:

- انعقاد و لختهسازی: انتخاب نوع و دوز بهینه منعقدکنندهها (مانند آلومینیوم سولفات، پلیآلومینیوم کلراید، فریک کلراید) و لختهسازها (پلیمرهای آنیونی، کاتیونی یا غیریونی) از طریق آزمایشهای جارتست برای تشکیل لختههای قوی و با قابلیت شناوری بالا ضروری است.

- تنظیم pH: pH بهینه برای فرآیند انعقاد و لختهسازی و همچنین برای بار سطحی ذرات باید حفظ شود.

- تنظیمات عملیاتی:

- فشار سیستم اشباع و جریان هوا: تنظیم دقیق فشار و میزان هوای ورودی به سیستم اشباع برای تولید میکروحبابهای با اندازه و تعداد مناسب حیاتی است.

- نرخ بازچرخانی: بهینهسازی نرخ بازچرخانی برای تأمین مقدار هوای کافی برای شناورسازی بدون افزایش بیش از حد هزینههای پمپاژ.

- سرعت اسکیمر: تنظیم سرعت اسکیمر برای جمعآوری مؤثر لجن بدون اختلال در لایه شناور شده و بدون برداشت بیش از حد آب.

- سطح لجن شناور: کنترل سطح لجن در تانک برای جلوگیری از سرریز شدن یا ورود مجدد به جریان تصفیه شده.

- یکنواختسازی جریان و پیشآشغالگیری: استفاده از مخازن یکنواختسازی برای کاهش نوسانات در جریان و کیفیت فاضلاب ورودی، و همچنین استفاده از آشغالگیرهای مناسب (درشت و ریز) برای حذف مواد جامد بزرگ که میتوانند به پمپها و سیستم اشباع آسیب برسانند یا باعث گرفتگی شوند.

پیشرفتها در فناوری DAF

فناوری شناورسازی با هوای محلول DAF در طول سالیان متمادی شاهد نوآوریهای قابل توجهی بوده است:

- سیستمهای DAF با نرخ بالا (High-Rate DAF): این سیستمها با طراحی هیدرولیکی بهبود یافته، مانند استفاده از جداکنندههای لاملا (صفحات مورب) در منطقه جداسازی یا سیستمهای توزیع جریان و حباب پیشرفته، امکان کار در نرخهای بارگذاری سطحی بسیار بالاتر (تا ۴۰ متر بر ساعت یا بیشتر) را فراهم میکنند که منجر به کاهش چشمگیر اندازه تانک و هزینههای ساخت میشود. سیستمهایی مانند DAFRapide® و AquaDAF® نمونههایی از این فناوریها هستند که از مکانیزمهای خاصی برای حذف هوا و افزایش سرعت جداسازی بهره میبرند.

- نوآوری در تولید میکروحباب:

- سیستمهای اشباع با فشار پایین: تلاش برای کاهش فشار کاری سیستم اشباع به منظور صرفهجویی در مصرف انرژی.

- استفاده از ونتوری (Venturi Tubes) و افشانکهای (Nozzles) خاص: برای تولید میکروحبابهای کوچکتر و یکنواختتر با مصرف انرژی کمتر، جایگزین یا مکمل مخازن اشباع سنتی.

- دیفیوزرهای خاص: مانند دیفیوزرهای “قارچی شکل” (mushroom type diffusers) که برای شناورسازی لختههای شکننده مناسبتر هستند.

- ادغام فناوری نانوبابل (Nanobubble Technology): استفاده از نانوبابلها (حبابهایی با قطر کمتر از ۱ میکرومتر) به تنهایی یا در ترکیب با میکروحبابها، به دلیل ویژگیهای منحصر به فردشان مانند پایداری طولانیمدت در آب، سطح تماس بسیار زیاد، و پتانسیل زتای بالا، میتواند کارایی جداسازی را به ویژه برای ذرات بسیار ریز و امولسیونهای پایدار افزایش دهد. گزارش شده است که نانوبابلها میتوانند به تولید رادیکالهای هیدروکسیل کمک کرده و فرآیندهای اکسیداسیون را نیز تقویت کنند.

- مدلسازی با دینامیک سیالات محاسباتی (CFD): استفاده از CFD برای درک بهتر الگوهای جریان هیدرولیکی، توزیع حبابها و حرکت ذرات در داخل تانک DAF، که به بهینهسازی طراحی هندسی تانک، محل تزریق آب اشباع، و بافلبندی کمک میکند.

- سیستمهای DAF هیبریدی: ترکیب شناورسازی با هوای محلول DAF با سایر فرآیندهای تصفیه در یک واحد یکپارچه، مانند ترکیب جداکنندههای CPI (Corrugated Plate Interceptor) با DAF برای حذف روغنهای آزاد و سپس روغنهای امولسیونی شده.

- سیستمهای کنترل هوشمند و اتوماسیون پیشرفته: استفاده از سنسورهای آنلاین برای پایش پارامترهای کلیدی (مانند کدورت، pH، TSS) و سیستمهای کنترل پیشرفته برای تنظیم خودکار دوز مواد شیمیایی، جریان هوا و نرخ بازچرخانی به منظور بهینهسازی عملکرد و کاهش هزینهها.

- مواد ساخت جدید: استفاده از مواد مقاوم در برابر خوردگی مانند پلیپروپیلن یا فولاد ضد زنگ با پوششهای خاص برای افزایش طول عمر تجهیزات، به ویژه در محیطهای خورنده.

جنبههای علمی و مهندسی شیمی شناورسازی با هوای محلول

عملکرد بهینه یک سیستم شناورسازی با هوای محلول DAF (شناورسازی با هوای محلول) به درک عمیق اصول علمی و مهندسی شیمی حاکم بر آن و همچنین تنظیم دقیق پارامترهای طراحی و عملیاتی بستگی دارد.

قوانین علمی پایه و دینامیک سیالات

علاوه بر قانون هنری که قبلاً به آن اشاره شد، مفاهیم دیگری نیز در شناورسازی با هوای محلول اهمیت دارند:

- اندازه حباب و سرعت صعود: اندازه حبابهای تولید شده در شناورسازی با هوای محلول بسیار حیاتی است. حبابهای کوچکتر (10-100 میکرومتر) سطح ویژه بیشتری برای تماس با ذرات دارند و احتمال چسبندگی آنها بیشتر است. سرعت صعود یک ذره (یا مجموعه ذره-حباب) در یک سیال را میتوان به طور تقریبی با قانون استوکس توصیف کرد. این قانون نشان میدهد که سرعت صعود با مربع قطر ذره (یا مجموعه) و اختلاف چگالی بین ذره و سیال نسبت مستقیم، و با ویسکوزیته سیال نسبت معکوس دارد. هدف در شناورسازی با هوای محلول DAF ایجاد مجموعههای ذره-حباب با چگالی کمتر از آب و سرعت صعود کافی برای جداسازی مؤثر است.

- دینامیک سیالات (Fluid Dynamics): الگوی جریان سیال در مخزن شناورسازی نقش مهمی در کارایی جداسازی دارد.

- منطقه تماس (Contact Zone): در این منطقه، تلاطم کنترل شده برای افزایش برخورد بین حبابها و ذرات مطلوب است.

- منطقه جداسازی (Separation Zone): در این منطقه، جریان باید آرام و یکنواخت (Laminar Flow) باشد تا از اختلاط مجدد ذرات شناور شده و تهنشینی ذرات سنگینتر جلوگیری شود. استفاده از بافلها و صفحات لاملا به دستیابی به این شرایط کمک میکند.

- جریانهای مرده (Dead Zones) و اتصال کوتاه (Short-Circuiting): طراحی نامناسب هیدرولیکی میتواند منجر به ایجاد مناطق مرده (که در آن سیال تقریباً راکد است) یا اتصال کوتاه (که در آن بخشی از سیال به سرعت از مخزن عبور میکند بدون اینکه زمان ماند کافی داشته باشد) شود که هر دو باعث کاهش کارایی میشوند. مدلسازی دینامیک سیالات محاسباتی (CFD) ابزاری قدرتمند برای بهینهسازی طراحی هیدرولیکی مخازن DAF است.

پارامترهای طراحی و عملیاتی حیاتی و تأثیر آنها بر عملکرد

موفقیت فرآیند شناورسازی با هوای محلول DAF به شدت به تنظیم صحیح پارامترهای متعدد طراحی و عملیاتی وابسته است. مهمترین این پارامترها عبارتند از:

- نسبت هوا به جامدات (Air-to-Solids Ratio, A/S): این پارامتر به صورت نسبت جرم هوای آزاد شده به جرم جامدات ورودی به مخزن DAF تعریف میشود (معمولاً به صورت mg air/mg solids یا kg air/kg solids بیان میشود). A/S یک پارامتر کلیدی است و باید به دقت کنترل شود.

- A/S پایین: منجر به شناورسازی ناقص و حمل ذرات به پساب خروجی میشود.

- A/S بالا: اگرچه ممکن است راندمان حذف را بهبود بخشد، اما باعث افزایش مصرف انرژی و هزینههای عملیاتی میشود و ممکن است تلاطم بیش از حد ایجاد کرده و لختهها را بشکند.

- محدوده معمول برای A/S بسته به نوع فاضلاب و کاربرد متفاوت است، اما اغلب در بازه 0.005 تا 0.1 kg air/kg solids قرار دارد. برای لجنهای بیولوژیکی این مقدار میتواند بیشتر باشد.

- فشار اشباعساز (Saturator Pressure): فشار در مخزن اشباع تعیین کننده میزان هوای حل شده در آب است. فشار بالاتر منجر به انحلال بیشتر هوا و در نتیجه تولید حبابهای بیشتر و کوچکتر میشود. فشار معمول در اشباعسازها بین 3 تا 7 بار (اتمسفر) (تقریباً 45 تا 100 psi) است. انتخاب فشار بهینه به ملاحظات اقتصادی (هزینه انرژی) و کارایی فرآیند بستگی دارد.

- نرخ بارگذاری هیدرولیکی (Hydraulic Loading Rate, HLR) یا نرخ سرریز (Overflow Rate): این پارامتر به صورت حجم فاضلاب ورودی در واحد زمان به ازای واحد سطح مخزن شناورسازی تعریف میشود (معمولاً به صورت m³/m².h یا gpm/ft² بیان میشود). HLR نشاندهنده سرعت عبور آب از مخزن است.

- HLR بالا: باعث کاهش زمان ماند و افزایش سرعت عمودی آب شده و ممکن است منجر به حمل ذرات به پساب خروجی شود.

- HLR پایین: اگرچه ممکن است راندمان را بهبود بخشد، اما نیازمند مخازن بزرگتر و در نتیجه هزینههای سرمایهگذاری بیشتر است.

- محدوده معمول برای HLR در DAFهای معمولی بین 5 تا 15 m/h است، در حالی که در شناورسازی با هوای محلول با نرخ بالا با صفحات لاملا میتواند به 20 تا 40 m/h یا حتی بیشتر برسد.

- نرخ بارگذاری جامدات (Solids Loading Rate, SLR): این پارامتر به صورت جرم جامدات ورودی در واحد زمان به ازای واحد سطح مخزن شناورسازی تعریف میشود (معمولاً به صورت kg/m².h یا lb/ft².day بیان میشود). SLR برای جلوگیری از بارگذاری بیش از حد سیستم با جامدات مهم است. محدوده معمول SLR به نوع جامدات و طراحی DAF بستگی دارد.

- نسبت جریان برگشتی (Recycle Ratio): در سیستمهای DAF با جریان برگشتی، این پارامتر به صورت نسبت دبی جریان برگشتی اشباع شده از هوا به دبی جریان فاضلاب ورودی خام تعریف میشود. این نسبت معمولاً بین ۱۰ تا ۵۰ درصد متغیر است و بر میزان هوای تزریقی به سیستم و در نتیجه بر نسبت A/S تأثیر میگذارد.

- زمان ماند هیدرولیکی (Hydraulic Retention Time, HRT): مدت زمانی که فاضلاب به طور متوسط در مخزن شناورسازی باقی میماند. HRT با حجم مخزن و دبی ورودی مرتبط است. زمان ماند کافی برای تماس مؤثر حباب و ذره، و شناور شدن مجموعههای ذره-حباب ضروری است. در DAFهای معمولی HRT میتواند از ۲۰ دقیقه تا چند ساعت متغیر باشد، در حالی که در سیستمهای با نرخ بالا بسیار کوتاهتر است (مثلاً ۳ تا ۱۵ دقیقه).

- اندازه و توزیع حباب (Bubble Size and Distribution): همانطور که قبلاً ذکر شد، اندازه حبابها (ایدهآل در محدوده ۱۰ تا ۱۰۰ میکرومتر) و توزیع یکنواخت آنها در منطقه تماس برای کارایی DAF بسیار مهم است. این پارامترها تحت تأثیر طراحی سیستم اشباع، نوع شیر فشارشکن یا نازل، فشار اشباع و کیفیت آب هستند.

- عمق مخزن شناورسازی (Flotation Tank Depth): عمق مخزن باید به اندازهای باشد که زمان کافی برای شناور شدن ذرات فراهم شود و از حمل آنها به خروجی جلوگیری گردد، اما عمق بیش از حد نیز هزینهها را افزایش میدهد. عمق معمول مخازن DAF بین ۱.۵ تا ۴ متر است.

- pH: pH فاضلاب بر بار سطحی ذرات، عملکرد مواد منعقد کننده و لخته ساز، و حلالیت برخی آلایندهها تأثیر میگذارد. تنظیم pH در محدوده بهینه (معمولاً ۶ تا ۹، بسته به نوع فاضلاب و مواد شیمیایی) برای کارایی شناورسازی با هوای محلول DAF ضروری است.

جدول ۲: محدوده معمول پارامترهای عملیاتی کلیدی در شناورسازی هوای محلول DAF

| پارامتر | محدوده معمول | واحد |

| نسبت هوا به جامدات (A/S) | ۰.۰۰۵ – ۰.۱ (تا ۰.۲ برای لجن) | kg air/kg solids |

| فشار اشباعساز | ۳ – ۷ | بار (اتمسفر) |

| نرخ بارگذاری هیدرولیکی (HLR) – DAF معمولی | ۵ – ۱۵ | m³/m².h |

| نرخ بارگذاری هیدرولیکی (HLR) – DAF با لاملا/نرخ بالا | ۱۵ – ۴۰ (یا بیشتر) | m³/m².h |

| نرخ بارگذاری جامدات (SLR) | بسته به نوع جامدات (مثلاً ۲ – ۲۰ برای برخی فاضلابها) | kg/m².h |

| نسبت جریان برگشتی | ۱۰ – ۵۰ (از جریان ورودی) | % |

| زمان ماند هیدرولیکی (HRT) | ۳ – ۶۰ (بسته به طراحی) | دقیقه |

| اندازه حباب | ۱۰ – ۱۰۰ (ایدهآل: ۳۰-۵۰) | میکرومتر (µm) |

| غلظت لجن شناور | ۲ – ۸ (گاهی تا ۱۰) | درصد جامدات |

توجه: مقادیر فوق کلی هستند و میتوانند بسته به مشخصات فاضلاب، نوع صنعت، طراحی خاص سیستم شناورسازی با هوای محلول DAF و اهداف تصفیه به طور قابل توجهی متفاوت باشند. مشاوره با متخصصین و انجام آزمایشهای پایلوت برای تعیین شرایط بهینه برای هر کاربرد خاص ضروری است.

نقش مصائد چربی در ترکیب با سیستمهای شناورسازی با هوای محلول

مدیریت چربی، روغن و گریس (FOG) یک چالش عمده در تصفیه فاضلاب، به ویژه فاضلابهای صنعتی (مانند صنایع غذایی) و رستورانها است.

مصائد چربی (Grease Traps) یا جداکنندههای چربی (Grease Interceptors) اغلب به عنوان اولین خط دفاعی برای حذف FOG از فاضلاب قبل از ورود به سیستمهای تصفیه اصلی یا شبکه جمعآوری فاضلاب شهری به کار میروند.

مروری بر مصائد چربی برای مدیریت FOG

مصائد چربی دستگاههایی هستند که برای جداسازی و نگهداری FOG از جریان فاضلاب طراحی شدهاند. این کار معمولاً از طریق کاهش سرعت جریان و فراهم آوردن زمان ماند کافی برای شناور شدن FOG (که دانسیته کمتری از آب دارد) و تهنشینی جامدات سنگینتر انجام میشود.

انواع مصائد چربی

- چربی گیر زیر سینکی: این واحدها کوچک و معمولاً از فولاد ضد زنگ یا پلاستیک ساخته میشوند و مستقیماً زیر سینکهای آشپزخانههای تجاری یا منازل نصب میگردند. فاضلاب وارد مخزن شده، بافلها جریان را کند کرده و به FOG اجازه شناور شدن و به جامدات اجازه تهنشین شدن میدهند. چربی گیر زیر سینکی نیاز به تمیز کاری منظم و دستی دارد.

- چربی گیر فایبرگلاس: این نوع چربیگیرها به دلیل وزن سبک، مقاومت خوب در برابر خوردگی و نصب آسان، محبوبیت یافتهاند. چربی گیر فایبرگلاس میتواند در اندازههای مختلف برای نصب در داخل یا خارج ساختمان (مدفون) تولید شود و دارای طراحی بافلبندی داخلی برای بهبود جداسازی است.

- چربی گیر پلی اتیلن: مشابه چربیگیرهای فایبرگلاس، چربی گیر پلی اتیلن نیز سبک، مقاوم در برابر خوردگی و مواد شیمیایی، و نصب آن آسان است. این چربیگیرها اغلب به صورت یکپارچه قالبگیری میشوند که احتمال نشتی را کاهش میدهد و سطح داخلی صاف آنها تمیزکاری را تسهیل میکند.

- چربی گیر بتنی: اینها معمولاً واحدهای بزرگتری هستند که در خارج از ساختمان و به صورت مدفون نصب میشوند و برای دبیهای بالاتر فاضلاب (مانند رستورانهای بزرگ، مراکز تهیه غذا و صنایع) مناسباند. چربی گیر بتنی اغلب دارای چندین محفظه با بافلبندی برای افزایش کارایی جداسازی FOG و جامدات است. طراحی و ساخت آنها باید مطابق با استانداردهای محلی باشد و نیاز به دسترسی مناسب برای تخلیه و نگهداری دارند.

- چربی گیر API: جداکننده API (American Petroleum Institute) یک سیستم جداسازی گرانشی ساده است که بر اساس استانداردهای موسسه نفت آمریکا طراحی شده و عمدتاً در پالایشگاههای نفت، کارخانجات پتروشیمی و سایر صنایعی که با حجم زیادی از فاضلاب روغنی سروکار دارند، برای حذف روغن آزاد و جامدات قابل تهنشینی استفاده میشود. چربی گیر API برای حذف قطرات روغن با قطر بزرگتر از ۱۵۰ میکرومتر مؤثر است اما کارایی آن برای روغنهای امولسیونه یا قطرات کوچکتر محدود است.

- چربی گیر CPI: چربی گیر CPI یا جداکننده با صفحات موجدار، نسخهای بهبود یافته از جدا کننده API است. در چربی گیر CPI، از بستههایی از صفحات موجدار موازی استفاده میشود که سطح مؤثر برای جداسازی را افزایش داده و مسیر حرکت قطرات روغن را کوتاه میکنند. این امر منجر به افزایش کارایی جداسازی (به ویژه برای قطرات کوچکتر روغن) و کاهش اندازه واحد در مقایسه با API برای همان دبی میشود.

مصائد چربی به عنوان پیشتصفیه برای شناورسازی با هوای محلول

استفاده از مصائد چربی مناسب به عنوان مرحله پیشتصفیه قبل از واحدهای شناورسازی با هوای محلول شناورسازی با هوای محلول DAF، به ویژه در کاربردهایی با غلظت بالای FOG، مزایای متعددی دارد:

- کاهش بار FOG و جامدات ورودی به DAF: این امر میتواند اندازه واحد DAF مورد نیاز را کاهش داده و مصرف مواد شیمیایی و انرژی در DAF را نیز کم کند.

- جلوگیری از گرفتگی و مشکلات عملیاتی: حذف FOG غلیظ و جامدات درشت در مراحل اولیه از گرفتگی لولهها، پمپها و سیستم اشباع هوای DAF جلوگیری میکند.

- بهبود کارایی کلی سیستم DAF: با کاهش بار آلایندهها، DAF میتواند بر روی حذف ذرات ریزتر و امولسیونهای پایدارتر متمرکز شود و به کیفیت خروجی بهتری دست یابد.

- افزایش طول عمر تجهیزات DAF: کاهش مواجهه با غلظتهای بالای FOG و مواد خورنده میتواند به افزایش عمر مفید اجزای DAF کمک کند.

در برخی کاربردهای صنعتی، مانند تصفیه آب تولیدی در صنعت نفت و گاز، ممکن است یک سیستم چند مرحلهای شامل جداکننده API یا CPI برای حذف بخش عمده روغن آزاد و سپس یک واحد DAF (اغلب با کمک مواد شیمیایی) برای حذف روغنهای امولسیونه و ذرات ریزتر به کار گرفته شود. این رویکرد ترکیبی میتواند به دستیابی به کیفیت پساب بسیار بالا کمک کند.

چالشهای عملیاتی رایج و راهکارهای عیبیابی در سیستمهای DAF

با وجود کارایی بالای سیستمهای شناورسازی با هوای محلول DAF، بهرهبرداری صحیح و نگهداری منظم برای حفظ عملکرد بهینه آنها ضروری است. شناخت مشکلات رایج و دانستن نحوه عیبیابی آنها میتواند به جلوگیری از توقفهای ناخواسته و کاهش هزینهها کمک کند.

مشکلات متداول عملیاتی

- کیفیت پایین پساب خروجی (کدورت بالا، حمل ذرات):

- دلایل احتمالی: دوز نامناسب مواد شیمیایی (کم یا زیاد)، pH نامناسب، اختلاط ناکافی مواد شیمیایی، تشکیل لخته ضعیف یا شکسته شدن لختهها، نسبت هوا به جامدات (A/S) پایین، بارگذاری هیدرولیکی یا جامدات بیش از حد، مشکل در سیستم اشباع هوا (فشار پایین، جریان هوای کم)، مشکل در نازلها یا شیر فشارشکن، سطح آب نامناسب در مخزن، عملکرد نامناسب اسکیمر.

- لجن شناور با غلظت پایین یا ناپایدار:

- دلایل احتمالی: A/S پایین، اندازه حباب نامناسب (بزرگ)، لختههای ضعیف، تلاطم بیش از حد در مخزن شناورسازی، سرعت بالای اسکیمر.

- عدم تشکیل یا تشکیل ضعیف لخته (Floc):

- دلایل احتمالی: نوع یا دوز نامناسب منعقد کننده یا لختهساز، pH خارج از محدوده بهینه، زمان یا شدت اختلاط نامناسب، دمای پایین فاضلاب، وجود مواد ممانعتکننده در فاضلاب.

- مشکلات مربوط به سیستم اشباع هوا:

- فشار پایین در مخزن اشباع: نشتی در سیستم، مشکل در کمپرسور یا شیر تنظیم فشار.

- جریان هوای کم: گرفتگی در مسیر هوا، مشکل در کمپرسور.

- عدم انحلال کافی هوا: زمان ماند کم در مخزن اشباع، گرفتگی بستر پرکننده (در صورت وجود)، دمای بالای آب.

- گرفتگی نازلها یا شیر فشارشکن:

- دلایل احتمالی: وجود ذرات درشت در جریان برگشتی، رسوب مواد معدنی (مانند کربنات کلسیم) در اثر تغییرات pH یا دما.

- عملکرد نامناسب اسکیمر:

- دلایل احتمالی: سرعت نامناسب اسکیمر (خیلی زیاد یا خیلی کم)، تنظیم نبودن ارتفاع اسکیمر، مشکلات مکانیکی (خرابی موتور، زنجیر یا پاروها).

- بوی نامطبوع:

- دلایل احتمالی: رشد بیولوژیکی در مخزن یا در لجن جمعآوری شده، تخلیه نامنظم لجن، تهویه نامناسب.

- مصرف بالای مواد شیمیایی یا انرژی:

- دلایل احتمالی: عدم بهینهسازی دوز مواد شیمیایی، انتخاب نامناسب مواد، A/S بیش از حد بالا، ناکارآمدی پمپها یا کمپرسور، نشتی هوا.

راهنمای عیبیابی و اقدامات اصلاحی

برای هر یک از مشکلات فوق، اقدامات سیستماتیک برای شناسایی علت و رفع آن ضروری است:

- بررسی منظم پارامترهای عملیاتی: به طور مداوم pH، دبی جریان، فشار اشباعساز، دوز مواد شیمیایی، و کیفیت پساب خروجی (کدورت، TSS) را کنترل کنید و با مقادیر طراحی یا بهینه مقایسه نمایید.

- انجام آزمایش جار (Jar Test): در صورت مشاهده کیفیت پایین پساب یا مصرف بالای مواد شیمیایی، آزمایش جار را با نمونه فاضلاب ورودی تکرار کنید تا نوع و دوز بهینه مواد شیمیایی و pH مناسب را مجدداً تعیین نمایید.

- بازرسی چشمی: به طور منظم وضعیت تشکیل لخته، ظاهر لجن شناور، الگوی جریان در مخزن، و عملکرد اسکیمر را بررسی کنید.

- بررسی سیستم تزریق مواد شیمیایی: از کالیبراسیون صحیح پمپهای تزریق، عدم گرفتگی خطوط و عملکرد مناسب میکسرها اطمینان حاصل کنید.

- بررسی سیستم اشباع هوا: فشار و جریان هوا، عملکرد کمپرسور، سطح آب و فشار در مخزن اشباع، و عدم وجود نشتی را کنترل کنید. بستر پرکننده (در صورت وجود) را از نظر گرفتگی بررسی نمایید.

- بازرسی نازلها/شیر فشارشکن: از عدم گرفتگی و عملکرد صحیح آنها اطمینان حاصل کنید. در صورت نیاز تمیز یا تعویض نمایید.

- تنظیم اسکیمر: سرعت و ارتفاع اسکیمر را بر اساس ضخامت و ویژگیهای لایه لجن تنظیم کنید.

- نگهداری و تعمیرات پیشگیرانه (PM): یک برنامه منظم برای بازرسی، تمیزکاری و سرویس تجهیزات مکانیکی (پمپها، کمپرسور، اسکیمر، شیرها) و الکتریکی داشته باشید.

- آموزش اپراتورها: اطمینان حاصل کنید که اپراتورها درک درستی از فرآیند DAF، پارامترهای کنترلی و روشهای عیبیابی دارند.

جدول ۵: راهنمای خلاصه عیبیابی شناورسازی با هوای محلول DAF

| مشکل مشاهده شده | دلایل احتمالی اصلی | اقدامات اصلاحی پیشنهادی |

| کدورت بالای پساب / حمل ذرات | دوز نامناسب مواد شیمیایی، A/S پایین، HLR بالا، مشکل در اشباع هوا | انجام تست جار، تنظیم pH، افزایش دوز مواد شیمیایی (در صورت نیاز)، افزایش جریان هوا یا فشار اشباع، کاهش HLR (در صورت امکان)، بررسی سیستم اشباع و نازلها. |

| لجن شناور نازک یا ناپایدار | A/S پایین، اندازه حباب بزرگ، لختههای ضعیف | افزایش A/S، بررسی نازلها و فشار اشباع برای بهبود اندازه حباب، بهینهسازی لختهسازی. |

| عدم تشکیل لخته مناسب | نوع/دوز نامناسب مواد شیمیایی، pH نامناسب، اختلاط ضعیف | انجام تست جار، تنظیم pH، بررسی سیستم تزریق و اختلاط مواد شیمیایی. |

| فشار پایین در اشباعساز | نشتی هوا/آب، مشکل کمپرسور، گرفتگی خط هوا | بررسی نشتیها، سرویس کمپرسور، تمیز کردن خطوط. |

| گرفتگی نازلها | ذرات درشت در جریان برگشتی، رسوب | نصب صافی در مسیر جریان برگشتی، تمیز کردن دورهای نازلها، بررسی شیمی آب برای پتانسیل رسوب. |

با رعایت اصول بهرهبرداری صحیح و انجام بازرسیها و نگهداری منظم، سیستم شناورسازی با هوای محلول DAF میتواند به طور پایدار و با راندمان بالا عمل کرده و نقش مهمی در دستیابی به اهداف تصفیه آب و فاضلاب شما ایفا کند.

ملاحظات اقتصادی و قانونی شناورسازی با هوای محلول

عوامل هزینه

هزینههای مرتبط با سیستم شناورسازی با هوای محلول DAF به دو دسته اصلی تقسیم میشوند:

- هزینههای سرمایهگذاری (CAPEX): شامل هزینه خرید تجهیزات اصلی (تانک، سیستم اشباع، پمپها، اسکیمر، سیستم کنترل)، هزینههای نصب و راهاندازی، و کارهای عمرانی. این هزینهها به ظرفیت سیستم، مواد ساخت، و درجه اتوماسیون بستگی دارد.

- هزینههای عملیاتی (OPEX): شامل هزینه انرژی (برای پمپها و کمپرسور)، هزینه مواد شیمیایی (منعقدکنندهها و لختهسازها)، هزینه نیروی انسانی برای بهرهبرداری و نگهداری، و هزینه دفع لجن تولیدی.

اگرچه DAF و شناورسازی با هوای محلول ممکن است CAPEX و OPEX بالاتری نسبت به برخی جایگزینهای سادهتر داشته باشد، اما کارایی بالا، ردپای کوچک، و تولید لجن غلیظتر میتواند در بلندمدت منجر به صرفهجویی در هزینههای کلی تصفیه، به ویژه هزینههای دفع لجن و یا جریمههای عدم رعایت استانداردهای تخلیه پساب شود.

چشمانداز قانونی

الزامات و استانداردهای تخلیه پساب به طور فزایندهای سختگیرانهتر میشوند. مقررات زیستمحیطی در بسیاری از کشورها، از جمله دستورالعملهای جدید تصفیه فاضلاب شهری در اتحادیه اروپا، بر لزوم حذف مؤثرتر آلایندهها، از جمله مواد مغذی و میکروآلایندهها، و همچنین دستیابی به اهداف بهرهوری انرژی تأکید دارند.

فناوری DAF شناورسازی با هوای محلول، به دلیل قابلیت حذف بالای TSS، FOG، و برخی آلایندههای دیگر، و همچنین پتانسیل آن به عنوان پیشتصفیه مؤثر برای فرآیندهای پیشرفتهتر، میتواند نقش مهمی در کمک به صنایع و شهرداریها برای رعایت این استانداردها ایفا کند.

نتیجهگیری

شناورسازی با هوای محلول (DAF) یک فناوری اثباتشده و کارآمد برای جداسازی طیف وسیعی از آلایندهها از آب و فاضلاب است. با پیشرفتهای مداوم در طراحی، بهرهبرداری و ادغام با سایر فناوریها، شناورسازی با هوای محلول DAF همچنان به عنوان یک راهحل کلیدی در مواجهه با چالشهای پیچیده تصفیه آب و فاضلاب در سطح جهان مطرح است.

توانایی آن در تولید پساب با کیفیت بالا، مدیریت مؤثر FOG، و انطباق با کاربردهای متنوع، جایگاه آن را در صنایع مختلف و تاسیسات تصفیه شهری تثبیت کرده است. با توجه به افزایش نگرانیها در مورد کیفیت آب و مقررات سختگیرانهتر زیستمحیطی، انتظار میرود تقاضا برای سیستمهای DAF پیشرفته و بهینه همچنان رو به رشد باشد.

مقالات پیشنهادی:

🔍 منابع پیشنهادی برای مطالعه بیشتر در زمینه سیستم DAF

منابع تخصصی و مقالات پیشنهادی برای مطالعه بیشتر

در فرآیند نگارش این مقاله، از چندین منبع معتبر علمی، فنی و تخصصی در زمینه عملکرد چربیگیرها، چربیزداها و تکنولوژیهای نوین تصفیه استفاده شده است. اگر علاقهمندید با جنبههای فنی و مهندسی این فرایندها آشنا شوید، مطالعه منابع زیر را پیشنهاد میکنیم:

در مقالهای منتشرشده در پایگاه IWA Online بهطور علمی به مقایسه بین روشهای شناورسازی با هوای محلول (DAF) و تهنشینی پرداخته شده که دید دقیقتری از مزایا و محدودیتهای هر کدام ارائه میدهد.

همچنین در ResearchGate، طراحی و اجزای کلیدی سیستم DAF به صورت گامبهگام و همراه با مدلسازیهای کاربردی شرح داده شده که برای مهندسان و طراحان سیستمهای صنعتی مفید است.

شرکت بینالمللی Fluence Corporation نیز در یکی از مقالات آموزشی خود، سیستمهای DAF را از منظر بهرهبرداری صنعتی و فاضلابهای چرب بررسی کرده که اطلاعاتی بسیار کاربردی برای صاحبان صنایع غذایی و پتروشیمی فراهم میکند.