فهرست مطالب

Toggleمقدمه: اهمیت حیاتی تمیز کردن چربی گیر

چربی گیر فاضلاب دستگاهی است که برای جداسازی و حذف چربیها، روغنها و گریس (Fats, Oils, and Grease – FOG) از فاضلاب طراحی شده است. عملکرد این دستگاه بر اساس اصول جداسازی ثقلی استوار است؛ به این معنی که مواد سبکتر از آب (مانند FOG) به سطح آمده و مواد سنگینتر (جامدات) در کف مخزن تهنشین میشوند.

وجود چربی گیر در تاسیساتی که فاضلاب حاوی مقادیر زیادی چربی تولید میکنند، مانند رستورانها، آشپزخانههای صنعتی، و صنایع غذایی، امری ضروری است.

هدف اصلی از نصب چربی گیر، جلوگیری از ورود FOG به سیستم فاضلاب شهری و در نتیجه پیشگیری از مشکلات متعدد زیستمحیطی و زیرساختی است. تمیز کردن چربی گیر به صورت منظم، یک بخش حیاتی از نگهداری این سیستمها به شمار میرود.

نادیده گرفتن تمیز کردن چربی گیر میتواند پیامدهای جدی و پرهزینهای به دنبال داشته باشد. تجمع بیش از حد FOG و جامدات در چربی گیر منجر به کاهش کارایی آن، انسداد لولههای خروجی، و در نهایت پسزدن فاضلاب به داخل آشپزخانه یا محوطه میشود.

در مقابل، تمیز کردن چربی گیر رستوران و واحدهای صنعتی به طور منظم، مزایای قابل توجهی دارد. این اقدام باعث حفظ کارایی بهینه چربی گیر شده و از بروز مشکلات ذکر شده جلوگیری میکند.

با حذف منظم FOG و جامدات، طول عمر چربی گیر و اجزای مرتبط با آن افزایش مییابد و نیاز به تعمیرات پرهزینه کاهش پیدا میکند. رعایت برنامههای تخلیه چربی گیر رستوران به معنای پایبندی به مقررات زیستمحیطی و بهداشتی است که از جریمههای احتمالی جلوگیری کرده و به حفظ اعتبار کسبوکار کمک میکند.

این مقاله با هدف ارائه یک راهنمای جامع و تخصصی برای تمیز کردن چربی گیر تدوین شده است. در این راهنما، به بررسی اصول بنیادی، روشهای گام به گام عمومی، ملاحظات خاص برای انواع چربی گیرها (فایبرگلاس، بتنی، پلیاتیلنی، فلزی، و جداکنندههای صنعتی API و CPI)، فناوریهای نوین، الزامات دفع پسماند و مقررات زیستمحیطی، و بهترین شیوههای نگهداری پیشگیرانه پرداخته خواهد شد.

اصول بنیادی تمیز کردن چربی گیر

تمیز کردن چربی گیر بر پایه درک صحیح از مکانیسم عملکرد این تجهیزات و رعایت اصول ایمنی و فنی استوار است. چربی گیرها با بهرهگیری از اصول فیزیکی ساده اما مؤثری، FOG را از فاضلاب جدا میکنند. اصلیترین مکانیسم، اختلاف چگالی بین آب و FOG است.

از آنجایی که چربیها و روغنها سبکتر از آب هستند، در صورت فراهم بودن زمان ماند هیدرولیکی کافی در مخزن چربی گیر، به سطح آب صعود کرده و لایهای شناور تشکیل میدهد.

همزمان، ذرات جامد سنگینتر از آب، تهنشین شده و لایه لجن را در کف مخزن ایجاد میکنند. در طراحی چربی گیرهای صنعتی پیشرفتهتر مانند جداکنندههای API، از اصول پیچیدهتری مانند قانون استوکس برای محاسبه سرعت صعود قطرات روغن بر اساس اندازه، چگالی و خواص آب استفاده میشود.

کارایی این فرآیند جداسازی مستقیماً به تمیز بودن و خالی بودن فضای کافی در چربی گیر بستگی دارد؛ تجمع بیش از حد FOG و جامدات، زمان ماند مؤثر فاضلاب را کاهش داده و منجر به عبور FOG به همراه پساب خروجی میشود.

با توجه به ماهیت مواد موجود در چربی گیر که شامل ترکیبات آلی در حال تجزیه، باکتریها، پاتوژنهای احتمالی و مواد شیمیایی حاصل از شویندهها است، رعایت کامل اصول ایمنی و استفاده از تجهیزات حفاظت فردی (PPE) در هنگام تمیز کردن چربی گیر الزامی است.

بوی نامطبوع و زننده ناشی از تجزیه مواد آلی نیز یکی دیگر از دلایل ضرورت استفاده از PPE است.

تجهیزات حفاظت فردی استاندارد شامل دستکشهای مقاوم در برابر مواد شیمیایی و پارگی، عینک ایمنی برای محافظت از چشم در برابر پاشش مواد، ماسک تنفسی مناسب (ترجیحاً با فیلتر کربن اکتیو برای مقابله با بو و گازهای مضر) و روپوش یا لباس کار یکسره برای جلوگیری از آلودگی لباسهای شخصی است.

برای انجام یک عملیات تخلیه چربی گیر ها و تمیز کردن چربی گیر رستوران یا صنعتی به طور مؤثر، مجموعهای از ابزار و تجهیزات عمومی و گاه تخصصی مورد نیاز است.

این ابزارها شامل اسکرابر های دستی با تیغههای پلاستیکی یا فلزی (بسته به جنس چربی گیر) برای جدا کردن FOG و جامدات چسبیده به دیوارهها و بافلها، سطلهای محکم و دربدار برای جمعآوری موقت پسماند، و در صورت نیاز، پمپ تخلیه دستی یا وکیوم صنعتی (تر/خشک) برای خارج کردن محتویات چربی گیر است.

روش گام به گام تمیز کردن چربی گیر رستوران و فاضلاب صنعتی (عمومی)

فرآیند تمیز کردن چربی گیر، چه در مقیاس رستوران و چه در واحدهای صنعتی، شامل مجموعهای از مراحل است که باید با دقت و رعایت اصول ایمنی انجام شوند.

لازم به ذکر است که در تمام مراحل، اصطلاح “تمیز کردن” جایگزین “تخلیه” شده است تا بر جامعیت فرآیند تأکید شود.

مراحل اصلی تمیز کردن چربی گیر:

1- آماده سازی و ایمنی

پیش از شروع هرگونه عملیات تمیز کردن چربی گیر، آمادهسازی محیط و رعایت کامل نکات ایمنی ضروری است. ابتدا، تمامی تجهیزات حفاظت فردی (PPE) شامل دستکشهای مقاوم، عینک ایمنی، ماسک تنفسی مناسب و لباس کار محافظ باید پوشیده شوند.

اطمینان از تهویه مناسب محل کار، به ویژه برای چربی گیرهای داخلی یا فضاهای بسته، برای جلوگیری از تجمع گازهای مضر و بوی نامطبوع بسیار مهم است. تمامی ابزار و تجهیزات مورد نیاز مانند اسکراپر، سطل، وکیوم، و مواد شوینده باید از قبل آماده و در دسترس باشند.

2- قطع جریان ورودی و خنک سازی (در صورت امکان)

در صورت وجود شیر کنترل ورودی به چربی گیر، جریان فاضلاب باید قطع شود تا از ورود فاضلاب جدید در حین عملیات تمیز کردن چربی گیر جلوگیری شود. برخی منابع توصیه میکنند که پیش از شروع عملیات، مقداری آب سرد از طریق سینکهای متصل به چربی گیر عبور داده شود و حدود ده دقیقه صبر شود.

این کار به سفت شدن و انجماد نسبی لایه FOG کمک کرده و جداسازی آن را در مراحل بعدی آسانتر میکند.

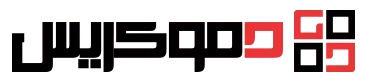

3- باز کردن درب چربی گیر

درب چربی گیر باید با احتیاط کامل و با استفاده از ابزار مناسب (مانند دیلم یا آچار مخصوص، بسته به نوع درب) باز شود.

برخی دربها ممکن است سنگین باشند یا به دلیل تجمع چربی، لغزنده شده باشند. هنگام باز کردن درب، باید مراقب بود تا به واشر آببندی (gasket) آن آسیبی وارد نشود، زیرا آسیب به واشر میتواند منجر به نشت بو و مشکلات بهداشتی شود.

4- اندازهگیری و ثبت لایههای FOG و جامدات (اختیاری اما توصیه شده)

برای پایش عملکرد چربی گیر و بهینهسازی تناوب تمیز کردن چربی گیر رستوران یا واحد صنعتی، میتوان قبل از شروع به تخلیه، ضخامت لایه FOG شناور و ارتفاع لجن تهنشین شده را با استفاده از ابزارهای مخصوصی مانند “sludge judge” یا یک میله مدرج اندازهگیری و ثبت کرد. این اطلاعات برای مستندسازی و ارائه به بازرسان بهداشتی یا محیط زیست نیز مفید است.

5- حذف لایه FOG شناور

لایه چربی و روغن (FOG) که در سطح فاضلاب داخل چربی گیر شناور است، باید به دقت جدا شود. این کار را میتوان با استفاده از ملاقه، اسکوپهای مخصوص، یا با استفاده از دستگاه وکیوم تر/خشک انجام داد.

توصیه میشود ابتدا لایه بالایی FOG با وکیوم جمعآوری شود تا از چسبیدن آن به دیوارهها و بافلها با پایین رفتن سطح مایع جلوگیری شود. FOG جمعآوری شده باید در ظروف دربسته و مقاوم ریخته شود تا برای دفع صحیح آماده گردد.

6- تخلیه آب و جامدات تهنشین شده

پس از حذف لایه FOG، آب باقیمانده و جامدات و لجن تهنشین شده در کف چربی گیر باید تخلیه شوند. استفاده از وکیوم تر/خشک یا پمپ تخلیه مناسبترین روش برای این کار است.

باید اطمینان حاصل کرد که تمامی ماشینهای ظرفشویی و سینکهای متصل به چربی گیر خاموش هستند تا از پر شدن مجدد چربی گیر در حین عملیات جلوگیری شود.

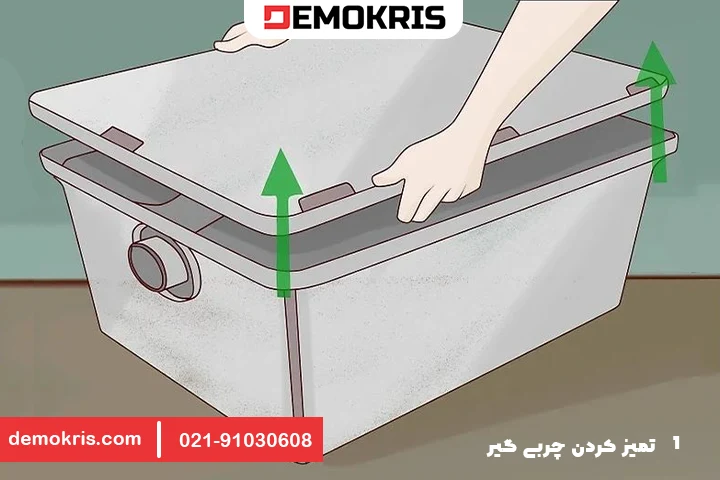

7- تمیز کردن دیوارهها، بافلها و سایر اجزاء داخلی

این مرحله وجه تمایز اصلی تخلیه چربی گیر رستوران از صرفاً “تخلیه” آن است. پس از تخلیه کامل محتویات، تمامی سطوح داخلی چربی گیر شامل دیوارهها، بافلها (صفحات جداکننده داخلی) و درب آن باید به دقت تمیز شوند.

برای این کار از اسکراپر برای جدا کردن چربیها و جامدات سخت شده و سپس از برس و محلول شوینده ملایم (مانند آب گرم و مقدار کمی صابون ظرفشویی) استفاده میشود.

تأکید میشود که از ریختن آب بسیار داغ یا استفاده از مواد شیمیایی قوی، حلالها و چربیزداهای صنعتی در این مرحله باید خودداری کرد، زیرا این مواد میتوانند باعث امولسیون شدن باقیمانده چربیها و عبور آنها به سیستم فاضلاب شوند یا به بدنه چربی گیر (به ویژه انواع پلاستیکی یا فایبرگلاس) آسیب برسانند. هدف، حذف فیزیکی آلایندهها است، نه حل کردن و انتقال آنها به پاییندست.

8- شستشوی نهایی و بررسی خروجی

پس از تمیز کردن کامل سطوح داخلی، چربی گیر باید با مقداری آب تمیز (ترجیحاً آب با دمای اتاق یا ولرم) شستشو داده شود تا باقیمانده مواد شوینده و ذرات معلق خارج شوند.

سپس، با عبور دادن مقداری آب از سینکهای متصل، باید از باز بودن مسیر خروجی چربی گیر و عدم وجود گرفتگی اطمینان حاصل کرد. جریان روان آب نشاندهنده موفقیتآمیز بودن عملیات تمیز کردن چربی گیر است.

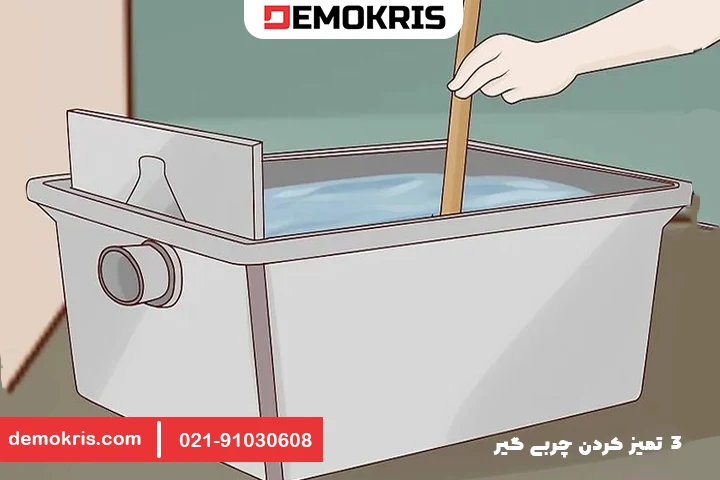

9- نصب مجدد بافلها و درب چربی گیر

در صورتی که بافلها برای تمیز کردن چربی گیر خارج شدهاند، باید به درستی در جای خود نصب شوند. سپس درب چربی گیر قرار داده شده و از محکم بودن و آببندی صحیح آن اطمینان حاصل شود.

10- ثبت عملیات تمیز کردن چربی گیر

تاریخ، زمان، نام فرد یا شرکت انجامدهنده عملیات تمیز کردن چربی گیر، و حجم تقریبی پسماند خارج شده باید در دفترچهای مخصوص یا فرمهای مربوطه ثبت و نگهداری شود. این سوابق برای برنامهریزیهای آتی، اثبات رعایت مقررات به بازرسان، و تحلیل عملکرد سیستم ضروری هستند.

رعایت دقیق این مراحل، به ویژه مرحله 7 که بر پاکسازی سطوح تأکید دارد، تضمینکننده عملکرد بهینه و طولانیمدت چربی گیر و جلوگیری از مشکلات بهداشتی و زیستمحیطی است. ترتیب انجام مراحل نیز حائز اهمیت است؛ به عنوان مثال، حذف لایه FOG قبل از تخلیه کامل آب، از آلودگی مجدد دیوارهها جلوگیری میکند و کار تمیز کردن را آسانتر میسازد.

تمیز کردن انواع چربی گیر بر اساس جنس و ساختار

اگرچه اصول کلی تخلیه چربی گیر رستوران در اکثر موارد یکسان است، جنس و ساختار چربی گیر میتواند ملاحظات خاصی را در انتخاب ابزار، مواد شوینده و روش تمیز کردن چربی گیر ایجاب کند. چربی گیرهای رایج در رستورانها و صنایع معمولاً از فایبرگلاس، بتن، پلیاتیلن (HDPE) یا فلز (عمدتاً فولاد یا چدن) ساخته میشوند.

1- تمیز کردن چربی گیر فایبرگلاس

ویژگیها:

چربی گیرهای فایبرگلاس به دلیل سبکی، مقاومت بالا در برابر خوردگی و مواد شیمیایی، و داشتن سطوح داخلی صاف و صیقلی شناخته میشوند که فرآیند تمیز کردن چربی گیر را تسهیل میکند.

این مواد به طور طبیعی در برابر گاز سولفید هیدروژن (H2S) و اسید سولفوریک (H2SO4) که معمولاً در محیط چربی گیرها تشکیل میشوند، مقاوم هستند. طول عمر پیشبینی شده برای چربی گیرهای فایبرگلاس میتواند بیش از 50 سال باشد.

ملاحظات تمیز کردن:

هنگام تمیز کردن چربی گیر فایبرگلاس باید از به کار بردن ابزارهای فلزی تیز یا برسهای سیمی زبر که ممکن است به سطح فایبرگلاس آسیب رسانده و آن را خراش دهند، خودداری کرد. خراشیدگی سطح میتواند منجر به چسبیدن بیشتر چربی و دشوارتر شدن تمیزکاریهای آتی شود.

استفاده از اسکراپرهای پلاستیکی یا لاستیکی و برسهای نرم توصیه میشود. شویندههای مورد استفاده باید با فایبرگلاس سازگار باشند؛ اغلب شویندههای ملایم و خنثی مناسب هستند.

همواره بهتر است به دستورالعملهای تمیز کردن ارائه شده توسط سازنده چربی گیر (مانند Zurn Proceptor® 23 یا ParkUSA GTF Model 11) توجه شود. برخی مدلها دارای طراحی بیضیشکل یا کف منحنی هستند که تمیز کردن و حذف آلایندهها را آسانتر میکند.

چالشها:

چربی گیرهای فایبرگلاس در مقایسه با انواع فلزی یا بتنی، ممکن است نسبت به ضربات فیزیکی شدید حساستر باشند. بنابراین، در هنگام جابجایی یا کار در اطراف آنها باید احتیاط کرد.

2- تمیز کردن چربی گیر پلی اتیلنی:

ویژگیها:

چربی گیرهای ساخته شده از پلی اتیلن با چگالی بالا (HDPE) دارای مزایایی همچون سبکی، مقاومت عالی در برابر خوردگی و طیف وسیعی از مواد شیمیایی، و سطوح داخلی بسیار صاف و نچسب هستند که تخلیه چربی گیر رستوران را آسان میکند. این مواد در برابر شرایط خورنده خاک و گازهای فاضلابی مانند H2S و H2SO4 مقاومند.

ملاحظات تمیز کردن:

روش تمیز کردن چربی گیر پلی اتیلن مشابه فایبرگلاس است. باید از ابزارهای تیز و خراشدهنده که سطح پلاستیک را مخدوش میکنند، پرهیز کرد.

اسکراپرهای پلاستیکی یا با لبه نرم مناسبترند. اکثر شویندههای ملایم و خنثی با HDPE سازگار هستند، اما همواره توصیه میشود سازگاری شیمیایی شویندهها با توجه به دستورالعمل سازنده بررسی شود.

برخی سازندگان، مانند Canplas برای مدلهای Endura®، شستشوی بافلها با آب گرم کمفشار را توصیه میکنند. باید به محدودیتهای دمایی پلیاتیلن توجه داشت؛ از تماس مستقیم با آب بسیار داغ یا بخار که میتواند منجر به تغییر شکل یا آسیب به بدنه چربی گیر شود، باید اجتناب کرد.

چالشها:

پلیاتیلن ممکن است در برابر برخی حلالهای آلی خاص و دماهای بسیار بالا (فراتر از محدوده عملکردی معمول) آسیبپذیر باشد.

3- تمیز کردن چربی گیر بتنی

ویژگیها:

چربی گیرهای بتنی، که اغلب به عنوان جداکنندههای ثقلی گریس (Gravity Grease Interceptors – GGIs) شناخته میشوند، به دلیل دوام بسیار بالا و ظرفیت زیادشان مورد استفاده قرار میگیرند. این نوع چربی گیرها معمولاً در خارج از ساختمان و به صورت دفنی نصب میشوند و حجم آنها میتواند به چندین هزار گالن برسد.

مراحل تمیز کردن:

با توجه به حجم بالای این چربی گیرها، تمیز کردن چربی گیر بتنی تقریباً همیشه نیازمند استفاده از کامیونهای وکیوم با پمپهای تخلیه قوی است.

پس از تخلیه کامل FOG، آب و لجن، دیوارهها و بافلهای داخلی باید به دقت تمیز شوند. برای این کار، از اسکراپرهای دسته بلند و محکم برای جدا کردن لایههای چربی و جامدات سفت شده از سطوح بتنی استفاده میشود.

ملاحظات خاص بتن:

بتن به طور کلی در برابر اکثر شویندههای رایج مقاوم است. با این حال، باید از استفاده طولانیمدت از مواد شیمیایی بسیار اسیدی یا قلیایی قوی که میتوانند به مرور زمان ساختار بتن را تخریب کنند، اجتناب شود.

یکی از چالشهای چربی گیرهای بتنی قدیمی، احتمال ایجاد سطوح متخلخل در اثر فرسایش است که میتواند چسبندگی FOG را افزایش داده و تمیز کردن کامل را دشوارتر کند. در چنین مواردی، شستشو با فشار آب (pressure washing) میتواند مؤثر باشد.

استفاده از فشار آب (Pressure Washing):

شستشوی تحت فشار میتواند به طور مؤثری رسوبات سخت و لایههای چربی قدیمی را از سطوح بتنی جدا کند. اما باید با احتیاط انجام شود، زیرا فشار بسیار بالا ممکن است به سطوح بتنی ضعیف یا قدیمی آسیب برساند یا درزهای احتمالی را تشدید کند.

همچنین، پاشش شدید آب میتواند منجر به پخش آئروسلهای حاوی باکتری شود، بنابراین استفاده از PPE کامل در این روش ضروریتر است. دستورالعملهای محلی، مانند راهنمای ACSA، بر عدم استفاده از آب داغ، چربیزداها یا صابونها برای تمیز کردن قطعات داخلی تأکید دارند، زیرا این مواد میتوانند باعث جدا شدن چربی و فرار آن به پاییندست شوند.

4- تمیز کردن چربی گیر فلزی (فولادی):

ویژگیها:

چربی گیرهای فلزی، به ویژه انواع ساخته شده از فولاد ضدزنگ یا چدن، از استحکام مکانیکی بالایی برخوردارند.

ملاحظات تمیز کردن:

بزرگترین چالش در تمیز کردن چربی گیر فلزی، خطر خوردگی و زنگزدگی است. محیط داخلی چربی گیر به دلیل وجود رطوبت، مواد آلی در حال تجزیه، شویندهها و نوسانات pH، بسیار خورنده است.

گاز H2S تولید شده در این محیط میتواند به اسید سولفوریک تبدیل شده و به شدت به فلزات، به ویژه فولاد کربنی، آسیب برساند.چربی گیرهای فولادی معمولاً طول عمر کمتری نسبت به سایر جنسها دارند (حدود 5 تا 8 سال).

بنابراین، بازرسی دقیق سطوح داخلی برای شناسایی هرگونه نشانه خوردگی، پوسته شدن پوشش محافظ، یا نازک شدن جداره در هر بار تمیز کردن ضروری است. باید از شویندههای غیر خورنده و سازگار با فلز مورد استفاده، استفاده کرد.

پیشگیری از خوردگی:

برای افزایش طول عمر چربی گیرهای فلزی، باید پس از هر بار تمیز کردن چربی گیر، سطوح داخلی کاملاً خشک شوند (در صورت امکان). پوششهای محافظ داخلی (مانند اپوکسی) باید به طور منظم بررسی و در صورت آسیبدیدگی، ترمیم یا تجدید شوند.

انتخاب جنس چربی گیر تاثیر مستقیمی بر رویههای تمیز کردن چربی گیر و چالشهای نگهداری بلندمدت دارد. در حالی که فایبرگلاس و HDPE مقاومت در برابر خوردگی و سهولت تمیزکاری را ارائه میدهند، ممکن است محدودیتهای مکانیکی یا حرارتی داشته باشند.

بتن مقاوم است اما میتواند متخلخل شود. فلز محکم است اما به شدت مستعد خوردگی است، که یک نگرانی عمده در چرخه عمر آن محسوب میشود.

جدول 1: مقایسه انواع چربی گیر و ملاحظات تمیز کردن آنها

| نوع چربی گیر | مزایا | معایب | ابزار تمیز کردن توصیه شده | شویندههای مناسب/نامناسب | ملاحظات ویژه تمیز کردن | تناوب بازرسی/تمیز کردن معمول |

| فایبرگلاس (Fiberglass) | سبک، مقاوم در برابر خوردگی، سطح صاف، طول عمر بالا | حساسیت به ضربات شدید، احتمال خراشیدگی با ابزار نامناسب | اسکراپر پلاستیکی/لاستیکی، برس نرم | شویندههای ملایم و خنثی. اجتناب از حلالهای قوی و مواد ساینده. | اجتناب از ابزار تیز. بررسی دستورالعمل سازنده. | طبق قانون ۲۵٪، معمولاً هر ۱ تا ۳ ماه. |

| بتنی (Concrete) | دوام بسیار بالا، ظرفیت زیاد، مقاوم در برابر اکثر شرایط | سنگین، معمولاً دفنی، احتمال تخلخل با گذشت زمان، نیاز به تجهیزات سنگین برای تمیز کردن | اسکراپر دسته بلند و محکم، وکیوم تراک، گاهی فشار آب | مقاوم به اکثر شویندهها. اجتناب از اسیدها و بازهای بسیار قوی در درازمدت. عدم استفاده از آب داغ یا چربیزداهای قوی حین تمیزکاری داخلی. | تخلیه کامل و شستشوی دیوارهها و بافلها. مراقبت از آسیب به سطوح قدیمی با فشار آب. | طبق قانون ۲۵٪، بسته به ظرفیت و بار ورودی، هر ۱ تا ۶ ماه. |

| پلی اتیلنی (HDPE) | سبک، مقاوم در برابر خوردگی و مواد شیمیایی، سطح نچسب، نصب آسان | حساسیت به برخی حلالهای آلی و دماهای بسیار بالا، احتمال آسیب با ابزار تیز | اسکراپر پلاستیکی، برس نرم | شویندههای ملایم و خنثی. بررسی سازگاری با دستورالعمل سازنده. اجتناب از حلالهای قوی. | مشابه فایبرگلاس. رعایت محدودیتهای دمایی. شستشوی بافلها با آب گرم کمفشار. | طبق قانون ۲۵٪، معمولاً هر ۱ تا ۳ ماه. |

| فلزی (Metal – Steel) | استحکام مکانیکی بالا | بسیار مستعد خوردگی و زنگزدگی، طول عمر کمتر (۵-۸ سال برای فولاد) , سنگین نسبتاً | اسکراپر با لبه نرم (برای جلوگیری از آسیب به پوشش) | شویندههای غیر خورنده و خنثی. اجتناب کامل از مواد اسیدی یا کلردار که خوردگی را تشدید میکنند. | بازرسی دقیق برای علائم خوردگی در هر بار تمیز کردن. خشک کردن کامل پس از تمیز کردن. بررسی و ترمیم پوشش محافظ داخلی. | طبق قانون ۲۵٪، و بازرسی مکرر برای خوردگی، معمولاً هر ۱ تا ۳ ماه. |

تمیز کردن جداکننده های صنعتی: API و CPI

چربی گیر API و CPI تجهیزات تخصصی هستند که عمدتاً در صنایع نفت، گاز، پتروشیمی و سایر تأسیساتی که با حجم زیادی از فاضلاب حاوی روغنهای معدنی، صنعتی و هیدروکربنهای نفتی سروکار دارند، مورد استفاده قرار میگیرند.

تفاوت اصلی این جداکنندهها با چربی گیرهای رایج در رستورانها و صنایع غذایی در نوع و ماهیت روغنی است که جدا میکنند؛ چربی گیرهای رستورانی اصولاً برای جداسازی چربیهای حیوانی و گیاهی (FOG) طراحی شدهاند، در حالی که چربی گیرهای API و CPI برای مدیریت روغنهای با منشأ نفتی و صنعتی به کار میروند که اغلب خطرناکتر و پایدارتر هستند.

تمیز کردن چربی گیر از نوع صنعتی نیازمند رعایت دقیقتر اصول ایمنی و مقررات زیستمحیطی است.

تمیز کردن چربی گیر API:

فرآیند تمیز کردن چربی گیر API شامل چندین مرحله کلیدی است. ابتدا، لایه روغن شناور که در سطح جداکننده جمع شده است، با استفاده از تجهیزات مخصوص skimming (روغنروبی سطحی) جمعآوری میشود.

سپس، لجن و جامدات سنگینی که در کف جداکننده تهنشین شدهاند، باید حذف شوند. این کار اغلب با استفاده از اسکراپرهای مکانیکی زنجیری یا پروازی (chain and flight scraper) و پمپهای لجنکش انجام میشود.

پس از تخلیه، ممکن است نیاز به شستشوی دیوارهها و اجزای داخلی با آب (و گاهی بخار، با رعایت احتیاطات لازم برای مواد نفتی) باشد. طبق راهنمای شهرستان کلارک، جداکنندههای API باید به طور منظم، از جمله تا تاریخ 15 اکتبر برای حذف تجمعات فصل خشک، پس از هرگونه ریزش مواد و پس از طوفانهای شدید، تمیز شوند.

این کار با استفاده از کامیون وکیوم یا ادکتور انجام شده و پس از شستشو، مخزن باید با آب تمیز پر شود.26 بازرسی و تمیز کردن منظم برای حفظ کارایی جداکننده و جلوگیری از کاهش راندمان جداسازی ضروری است.

تمیز کردن چربی گیر CPI:

تمیز کردن چربی گیر CPI نیز شامل تخلیه لایه روغن جمعآوری شده در سطح و لجن تهنشین شده در کف است. چالش اصلی در تمیز کردن CPI، پاکسازی خود صفحات coalescing است که ممکن است به مرور زمان با ذرات جامد، لجن بیولوژیکی یا رسوبات روغنی غلیظ مسدود شوند.

مسدود شدن صفحات، جریان فاضلاب را مختل کرده و کارایی جداسازی را به شدت کاهش میدهد.

روشهای تمیز کردن صفحات:

روشهای مختلفی برای تمیز کردن صفحات CPI وجود دارد. برخی از تولیدکنندگان ادعا میکنند که طراحی صفحاتشان (مثلاً با زاویه 60 درجه) به گونهای است که خاصیت خودتمیزشوندگی برای جامدات دارند و لجن به سمت هاپر پایینی هدایت میشود.

در بسیاری از موارد، شستشوی در محل (in-situ cleaning) با استفاده از جریان معکوس آب، بخار کمفشار، یا محلولهای شوینده سازگار و تایید شده توسط سازنده، کافی است.

در موارد گرفتگی شدید یا برای بازرسی دقیقتر، ممکن است لازم باشد پک صفحات از داخل جداکننده خارج شده و به صورت دستی یا با استفاده از فشار آب (مانند واترجت با فشار کنترلشده) تمیز شوند.

انتخاب روش به طراحی جداکننده، نوع آلودگی و توصیههای سازنده بستگی دارد.

فناوری های نوین در تمیز کردن چربی گیر

روشهای سنتی تمیز کردن چربی گیر، اگرچه مؤثر هستند، اما اغلب با محدودیتهایی مانند نیاز به نیروی کار زیاد، توقف عملیات واحد تجاری یا صنعتی، و تولید حجم قابل توجهی پسماند همراه هستند. این محدودیتها منجر به توسعه و بهکارگیری فناوریهای نوین برای بهینهسازی فرآیند تمیز کردن چربی گیر رستوران و واحدهای صنعتی شده است.

1- روشهای بیولوژیکی (Bioremediation and Enzyme Treatment):

این روشها از میکروارگانیسمهای طبیعی (باکتریها) یا محصولات آنزیمی برای تجزیه FOG به ترکیبات سادهتر و کمتر مضر مانند آب، دیاکسید کربن و اسیدهای چرب محلول استفاده میکنند.

مزایای این روشها شامل کاهش قابل توجه بوی نامطبوع، کاهش تجمع لایههای چربی سخت شده، و سازگاری بیشتر با محیط زیست به دلیل عدم استفاده از مواد شیمیایی خشن است.

باکتریهای غیر بیماریزا میتوانند چربی را مصرف کنند و به تمیز نگه داشتن چربی گیر کمک کنند.

با این حال، این روشها معایبی نیز دارند؛ عملکرد آنها معمولاً زمانبر است و نتایج فوری ندارند. آنها قادر به حذف فیزیکی جامدات تهنشین شده یا لایههای بسیار ضخیم چربی نیستند و بیشتر به عنوان یک اقدام نگهداری پیشگیرانه یا مکمل برای روشهای فیزیکی تمیز کردن چربی گیر در نظر گرفته میشوند.

کارایی تیمارهای بیولوژیکی میتواند تحت تأثیر عواملی مانند دما، pH، و حضور مواد ضدعفونیکننده در فاضلاب قرار گیرد. همچنین، باید توجه داشت که برخی محصولات آنزیمی موجود در بازار ممکن است صرفاً باعث امولسیون شدن چربی شده و مشکل را به پاییندست سیستم منتقل کنند، نه اینکه آن را واقعاً تجزیه نمایند.

2- شستشو با فشار بالا (Hydro Jetting):

هیدروجتینگ یک روش مکانیکی قدرتمند است که از جتهای آب با فشار بسیار بالا (گاهی تا چندین هزار PSI) برای خرد کردن و جدا کردن تجمعات سخت شده چربی، رسوبات و سایر مواد زائد از دیوارههای داخلی چربی گیر، بافلها و لولههای متصل به آن استفاده میکند.

این روش به ویژه برای باز کردن گرفتگیهای شدید و تمیز کردن عمیق سیستمهایی که به شدت آلوده شدهاند، مؤثر است.

مزیت اصلی هیدروجتینگ، توانایی آن در بازگرداندن سریع سیستم به کارایی اولیه با حداقل زمان توقف عملیات است. با این حال، این روش نیازمند تجهیزات تخصصی و اپراتورهای ماهر است و مصرف آب نسبتاً بالایی دارد.

همچنین، باید با احتیاط در مورد چربی گیرهای قدیمی یا با ساختار ضعیفتر به کار رود تا از آسیب به آنها جلوگیری شود.

3- سیستمهای پایش هوشمند (Automated Grease Trap Monitoring Systems):

این سیستمها از سنسورهای مختلفی برای اندازهگیری پارامترهایی مانند ضخامت لایه FOG، سطح لجن و دمای داخل چربی گیر به صورت زمان واقعی (real-time) استفاده میکنند.

اطلاعات جمعآوری شده به یک سیستم مرکزی ارسال شده و در صورت رسیدن به آستانههای از پیش تعیین شده (مثلاً نزدیک شدن به قانون ۲۵٪)، هشدارهای لازم برای انجام عملیات تمیز کردن چربی گیر به مسئولان ارسال میشود.

این فناوری به بهینهسازی تناوب تمیز کردن، جلوگیری از سرریزهای ناگهانی، کاهش هزینههای غیرضروری ناشی از تمیز کردن زودهنگام یا دیرهنگام، و کمک به مستندسازی و رعایت دقیقتر مقررات کمک شایانی میکند. برخی چربی گیرهای اتوماتیک مانند Grease Guardian نیز دارای سیستمهای نظارتی داخلی هستند.

4- پمپ وکیوم پیشرفته (Vacuum-Assisted Grease Trap Pumping):

استفاده از کامیونهای وکیوم مدرن با پمپهای مکش بسیار قوی، فرآیند تخلیه FOG، آب و جامدات از چربی گیر را بسیار سریعتر و کاملتر کرده است.

این تجهیزات قادرند در مدت زمان کوتاهی حجم زیادی از پسماند را تخلیه کنند، که منجر به کاهش زمان توقف عملیات آشپزخانه یا واحد صنعتی میشود.

برخلاف روشهای سنتیتر که ممکن است مقداری پسماند در گوشهها یا نقاط غیرقابل دسترس باقی بگذارند، وکیومهای پیشرفته حذف موثرتری را ارائه میدهند و به ویژه برای شرایط اضطراری و گرفتگیهای شدید مناسب هستند.

5- چربی گیرهای اتوماتیک (Automatic Grease Removal Units – AGRUs):

AGRUها دستگاههایی هستند که به طور خودکار و مداوم (یا در فواصل زمانی برنامهریزی شده) FOG جدا شده از فاضلاب را از مخزن اصلی چربی گیر جمعآوری کرده و به یک محفظه ذخیرهسازی جداگانه منتقل میکنند.

این امر نیاز به تمیز کردن چربی گیر به صورت دستی و با تناوب زیاد را به طور قابل توجهی کاهش میدهد. اگرچه هزینه اولیه این دستگاهها معمولاً بالاتر از چربی گیرهای پسیو سنتی است، اما در درازمدت میتوانند با کاهش هزینههای نیروی کار، دفع پسماند و جلوگیری از مشکلات ناشی از تجمع FOG، صرفهجویی اقتصادی به همراه داشته باشند.

نگهداری روزانه این دستگاهها اغلب ساده و سریع است.

بسیاری از فناوریهای پیشرفته، به ویژه تیمارهای بیولوژیکی، بهتر است به عنوان مکمل روشهای فیزیکی تمیز کردن چربی گیر و پمپاژ در نظر گرفته شوند، نه جایگزین کامل آنها. این تیمارها میتوانند به مدیریت تجمع FOG بین دورههای تمیزکاری کمک کنند، اما معمولاً قادر به حذف کامل لایههای ضخیم چربی یا جامدات انباشته شده نیستند.

از سوی دیگر، ظهور سیستمهای پایش هوشمند و AGRUها نشاندهنده گرایش به سمت نگهداری پیشگیرانه و مبتنی بر داده است که میتواند منجر به صرفهجویی در هزینهها و انطباق بهتر با مقررات شود.

جدول 3: مقایسه فناوری های نوین تمیز کردن چربی گیر

| فناوری | شرح مختصر | مزایا | معایب/محدودیتها | هزینه تقریبی | مناسب برای |

| تیمارهای آنزیمی/باکتریایی (Enzyme/Bacterial Treatments) | استفاده از میکروارگانیسمها یا آنزیمها برای تجزیه FOG.30 | کاهش بو، کاهش تجمع چربی، سازگار با محیط زیست، عملکرد مداوم. | نتایج زمانبر، عدم حذف فیزیکی جامدات، کارایی متغیر، برخی محصولات نامناسب. | متوسط (نیاز به خرید منظم محصول) | آشپزخانههای با حجم متوسط FOG، به عنوان نگهداری پیشگیرانه بین تمیزکاریهای اصلی، مکانهایی که به دنبال راهحلهای سازگار با محیط زیست هستند. |

| هیدروجتینگ (Hydro Jetting) | استفاده از جت آب پرفشار برای تمیز کردن سطوح و لولهها. | تمیز کردن عمیق و موثر، رفع گرفتگیهای شدید، بازگرداندن سریع سیستم به کار. | مصرف آب، نیاز به تجهیزات و اپراتور تخصصی، احتمال آسیب به چربیگیرهای قدیمی/ضعیف. | بالا (هزینه خدمات تخصصی) | آشپزخانههای با حجم بالای مشتری و گرفتگیهای مکرر، تمیزکاریهای عمیق دورهای، رفع اضطراری گرفتگیها. |

| پایش هوشمند (Automated Monitoring) | سنسورهای زمان واقعی برای اندازهگیری سطح FOG و هشدار برای تمیز کردن. | بهینهسازی تناوب تمیز کردن، جلوگیری از سرریز، کمک به رعایت مقررات، کاهش هزینههای غیرضروری. | هزینه اولیه نصب سیستم، نیاز به نگهداری سنسورها. | متوسط تا بالا (بسته به سیستم) | آشپزخانههای شلوغ و پرحجم، تاسیساتی که به دنبال مدیریت دادهمحور و پیشگیرانه هستند، مکمل خوبی برای هیدروجتینگ. |

| پمپ وکیوم پیشرفته (Advanced Vacuum Pumping) | کامیونهای وکیوم با قدرت مکش بالا برای تخلیه سریع و کامل. | کاهش زمان توقف، حذف کاملتر پسماند، مؤثرتر از لولهکشی سنتی در حذف باقیماندهها. | هزینه خدمات تخصصی، نیاز به دسترسی کامیون. | متوسط تا بالا (هزینه خدمات) | بهترین راهحل برای شرایط اضطراری چربی گیر، آشپزخانههای پرحجم که نیاز به تخلیه سریع و کامل دارند. |

| چربی گیرهای اتوماتیک (AGRUs) | دستگاههایی که به طور خودکار FOG را جدا و جمعآوری میکنند. | کاهش چشمگیر نیاز به تمیز کردن دستی، کاهش هزینههای کارگری و دفع پسماند در درازمدت، عملکرد مداوم. | هزینه اولیه بالا، نیاز به نگهداری خود دستگاه (هرچند معمولاً ساده است). | بالا (هزینه خرید دستگاه) | تاسیساتی که به دنبال کاهش حداکثری دخالت دستی در تمیز کردن چربی گیر هستند، مکانهایی با تولید مداوم FOG، سرمایهگذاری بلندمدت برای کاهش هزینههای عملیاتی. |

دفع پسماند چربی گیر و الزامات زیست محیطی

پسماند حاصل از تمیز کردن چربی گیر ترکیبی از FOG (چربی، روغن و گریس)، ذرات جامد غذایی، لجن و آب آلوده است. این پسماند به دلیل پتانسیل ایجاد آلودگی و مشکلات در سیستمهای فاضلاب و محیط زیست، باید به شیوهای مسئولانه و مطابق با مقررات مدیریت و دفع شود.

روشهای صحیح دفع و بازیافت:

پسماند جمعآوری شده از تمیز کردن چربی گیر نباید به هیچ عنوان در محل تخلیه شود یا با زبالههای شهری معمولی مخلوط گردد. این پسماند باید توسط شرکتهای متخصص و دارای مجوز به مراکز تصفیه، دفع یا بازیافت مجاز منتقل شود.

در سالهای اخیر، توجه به بازیافت FOG افزایش یافته است. چربیها و روغنهای جمعآوری شده، به ویژه “گریس زرد” (روغن پختوپز مستعمل)، میتوانند به عنوان ماده اولیه در تولید بیودیزل، خوراک دام، صابون و سایر محصولات مورد استفاده قرار گیرند.

این رویکرد نه تنها به کاهش حجم پسماند و مشکلات زیستمحیطی کمک میکند، بلکه میتواند ارزش اقتصادی نیز ایجاد نماید.

مستندسازی و نگهداری سوابق:

نگهداری سوابق دقیق از تمامی فعالیتهای مربوط به تمیز کردن چربی گیر و دفع پسماند آن، یک الزام قانونی در بسیاری از مناطق و یک جزء حیاتی از مدیریت صحیح است.

این سوابق باید شامل تاریخ و زمان تمیز کردن، نام شرکت خدماتی انجامدهنده، حجم و نوع پسماند خارج شده، و محل دفع یا بازیافت آن باشد. این اسناد باید برای مدت زمان مشخصی (معمولاً 2 تا 3 سال) در محل کسبوکار نگهداری شده و در صورت درخواست، به بازرسان بهداشتی یا محیط زیست ارائه شوند.

این سوابق نه تنها برای اثبات پایبندی به مقررات ضروری هستند، بلکه به مدیران در پایش عملکرد چربی گیر و بهینهسازی برنامه نگهداری کمک میکنند.

چارچوبهای نظارتی برای مدیریت FOG و دفع پسماند حاصل از تمیز کردن چربی گیر در مناطق توسعهیافته مانند ایالات متحده، بریتانیا و اتحادیه اروپا، علیرغم تفاوتهای جزئی، در اصول بنیادین خود همگرایی قابل توجهی دارند.

این اصول شامل پیشگیری از تخلیه FOG به سیستم فاضلاب، الزام به استفاده از حملکنندگان مجاز، دفع یا بازیافت مناسب پسماند، و نگهداری سوابق مدون است.

این همگرایی جهانی نشاندهنده شناخت FOG به عنوان یک آلاینده مهم زیستمحیطی و زیرساختی است. همچنین، تمرکز فزاینده بر بازیافت FOG، فرآیند تمیز کردن چربی گیر را با اصول اقتصاد چرخشی همسو کرده و یک جریان پسماند مشکلساز را به یک منبع بالقوه تبدیل میکند.

جدول 2: خلاصه مقررات کلیدی تمیز کردن و دفع پسماند چربی گیر

| منطقه/استاندارد (Region/Standard) | مرجع قانونی اصلی (Key Legal Authority) | الزامات اصلی برای تمیز کردن (Key Cleaning Requirements) | الزامات اصلی برای دفع پسماند (Key Waste Disposal Requirements) | مستندسازی (Documentation) |

| ایالات متحده (EPA) | قانون آب پاک (Clean Water Act), برنامه ملی پیشتصفیه (40 CFR 403) | رعایت قانون ۲۵٪، تناوب منظم بر اساس تولید FOG، نگهداری صحیح چربی گیر. | استفاده از حملکنندگان مجاز، دفع در تاسیسات تایید شده، ممنوعیت تخلیه غیرمجاز. بازیافت گریس زرد تشویق میشود. | نگهداری سوابق (manifests) تمیز کردن و دفع، معمولاً برای ۳ سال. |

| انگلستان (UK) | قانون صنعت آب 1991 (Water Industry Act 1991), قانون حفاظت از محیط زیست 1990 (Environmental Protection Act 1990). | نصب و نگهداری موثر چربی گیر، جلوگیری از ورود FOG به فاضلاب عمومی. | استفاده از حملکنندگان مجاز پسماند، دفع در تاسیسات دارای مجوز. نگهداری یادداشت انتقال پسماند (Waste Transfer Note). | یادداشت انتقال پسماند برای حداقل ۲ سال. سوابق نگهداری چربی گیر. |

| اتحادیه اروپا (EU) / استاندارد EN 1825 | استاندارد اروپایی EN 1825 (بخشهای ۱ و ۲). | بازرسی، تخلیه و تمیز کردن منظم (حداقل ماهیانه یا دو هفته یکبار ترجیحی)، پر کردن مجدد با آب تمیز. | مطابق با مقررات ملی یا محلی برای دفع پسماند. | سوابق بازرسی، تمیز کردن و دفع پسماند. |

| نمونه مقررات محلی (فلوریدا، آتلانتیک بیچ) | کد محلی، الزامات Florida Building Code, Florida DEP. | چربی گیرها هر ۹۰ روز یا زودتر (اگر ۲۵٪ پر شوند) باید پمپ و تمیز شوند. حداقل سالی یکبار تخلیه کامل. | استفاده از حملکنندگان مجاز، دفع صحیح. گریس زرد نباید وارد فاضلاب شود. | گزارش پمپ اوت به شهرداری ظرف ۷ روز. نگهداری سوابق برای ۳ سال. |

نگهداری پیشگیرانه و بهترین شیوه ها برای تخلیه چربی گیر رستوران و صنعتی

علاوه بر تمیز کردن چربی گیر به صورت دورهای، اتخاذ مجموعهای از شیوههای نگهداری پیشگیرانه و بهترین عملکردها میتواند به طور قابل توجهی به کاهش تجمع FOG، افزایش کارایی چربی گیر، کاهش هزینهها و رعایت بهتر مقررات کمک کند.

آموزش کارکنان:

کارکنان آشپزخانه و سایر بخشهای مرتبط نقش کلیدی در مدیریت FOG دارند.

آموزش جامع آنها در مورد اهمیت جلوگیری از ورود چربی و روغن به فاضلاب، شیوههای صحیح پاک کردن اولیه ظروف و تجهیزات (مانند خشک کردن و پاک کردن با دستمال کاغذی یا اسکراپر قبل از شستشو)، عدم ریختن مستقیم روغن پختوپز مستعمل یا سسهای چرب در سینک، و استفاده صحیح از صافیها و سبدهای سینک بسیار حیاتی است.

این آموزشها باید به صورت دورهای تکرار شده و مستند شوند.

استفاده از صافی و سبد در سینکها:

نصب و استفاده مداوم از صافیهای با منافذ ریز در دهانه تمامی سینکها و کفشورهایی که به چربی گیر متصل هستند، از ورود ذرات درشت غذا، سبزیجات و سایر جامدات به داخل چربی گیر جلوگیری میکند.

این جامدات نه تنها فضای مفید چربی گیر را اشغال میکنند، بلکه میتوانند به تجزیه سریعتر FOG و ایجاد بوی نامطبوع کمک کنند.

مدیریت روغنهای پخت و پز مستعمل (Yellow Grease):

روغن پختوپز استفاده شده (که اغلب به عنوان گریس زرد شناخته میشود) هرگز نباید مستقیماً در سینک یا چربی گیر ریخته شود. این روغنها باید در ظروف مخصوص و در بسته جمعآوری شده و برای بازیافت یا دفع صحیح به شرکتهای مجاز تحویل داده شوند.

بسیاری از این شرکتها گریس زرد را برای تولید بیودیزل یا سایر محصولات بازیافت میکنند.

بازرسیهای منظم چشمی:

علاوه بر برنامههای تمیز کردن چربی گیر، انجام بازرسیهای چشمی منظم (مثلاً هفتگی یا دو هفتگی) از وضعیت داخلی چربی گیر میتواند به تشخیص زودهنگام مشکلاتی مانند تجمع بیش از حد FOG، آسیب به بافلها، یا نشانههای گرفتگی کمک کند.

این بازرسیها به ویژه برای چربی گیرهای فلزی جهت بررسی علائم خوردگی اهمیت دارند.

انتخاب پیمانکار مناسب برای تمیز کردن چربی گیر:

در صورتی که تمیز کردن چربی گیر رستوران یا واحد صنعتی به پیمانکار واگذار میشود، انتخاب یک شرکت خدماتی معتبر، دارای مجوزهای لازم از مراجع ذیصلاح (مانند سازمان حفاظت محیط زیست یا شهرداری) و با تجربه کافی بسیار مهم است.

باید از پیمانکار در مورد روشهای تمیز کردن، نحوه دفع پسماند، و ارائه مستندات لازم اطمینان حاصل کرد.

اجتناب از مواد افزودنی مضر:

همانطور که پیشتر نیز اشاره شد، استفاده از امولسیفایرها، حلالهای شیمیایی قوی، پودرهای آنزیمی تایید نشده، یا آب بسیار داغ برای “حل کردن” چربی در چربی گیر اکیداً ممنوع است.

این مواد نه تنها مشکل را حل نمیکنند، بلکه با معلق کردن یا امولسیون کردن چربی، باعث عبور آن از چربی گیر و ایجاد گرفتگی و آلودگی در پاییندست سیستم فاضلاب میشوند.

علاوه بر این، برخی از این مواد میتوانند به میکروارگانیسمهای مفیدی که به طور طبیعی در تجزیه FOG نقش دارند، آسیب برسانند یا باعث خوردگی اجزای چربی گیر شوند. تنها افزودنیهای مجاز، محصولات بیولوژیکی (باکتریایی) هستند که توسط مراجع ذیصلاح تایید شده و به طور خاص برای تجزیه FOG طراحی شدهاند، نه صرفاً پراکنده کردن آن.

نتیجه گیری: نقش تمیز کردن چربی گیر در پایداری و کارایی عملیات

تمیز کردن چربی گیر یک جنبه حیاتی و غیرقابل اغماض در مدیریت تاسیسات تولیدکننده فاضلاب چرب، اعم از رستورانها، آشپزخانههای صنعتی و واحدهای فرآوری مواد غذایی است.

همانطور که در این راهنمای جامع تشریح شد، این فرآیند بسیار فراتر از یک تخلیه ساده محتویات است و شامل پاکسازی دقیق اجزای داخلی، بازرسی، و رعایت اصول ایمنی و زیستمحیطی میشود.

اهمیت تمیز کردن چربی گیر رستوران و واحدهای صنعتی در حفظ کارایی عملیاتی، پایبندی به مقررات قانونی، حفاظت از زیرساختهای عمومی فاضلاب، و مسئولیتپذیری زیستمحیطی نهفته است.

نادیده گرفتن تمیز کردن چربی گیر منجر به مجموعهای از مشکلات شامل انسداد لولهها، پسزدن فاضلاب، ایجاد بوی نامطبوع، جریمههای سنگین، و آلودگی آبهای پذیرنده میشود.

در مقابل، یک برنامه منظم و صحیح برای تمیز کردن چربی گیر، عملکرد بهینه سیستم را تضمین کرده، طول عمر تجهیزات را افزایش میدهد، هزینههای تعمیرات اضطراری را کاهش میدهد و به حفظ محیط کاری سالم و بهداشتی کمک میکند.

این مقاله به بررسی اصول بنیادی عملکرد چربی گیرها، روشهای گام به گام عمومی برای تمیز کردن چربی گیر، و ملاحظات خاص مربوط به انواع مختلف چربی گیرها بر اساس جنس (فایبرگلاس، بتنی، پلیاتیلنی، فلزی) و ساختار (جداکنندههای صنعتی API و CPI) پرداخت.

همچنین، فناوریهای نوین در این حوزه، از جمله روشهای بیولوژیکی، هیدروجتینگ، سیستمهای پایش هوشمند، و چربی گیرهای اتوماتیک معرفی شدند که هر یک میتوانند به بهینهسازی فرآیند تمیز کردن چربی گیر کمک کنند.

الزامات قانونی و زیستمحیطی مربوط به دفع پسماند چربی گیر در مناطق مختلف جهان، از جمله ایالات متحده، اروپا و انگلستان، نشاندهنده اهمیت جهانی این موضوع و همگرایی در رویکردهای کنترلی است.

در نهایت، اکیداً توصیه میشود که تمامی تاسیسات مشمول، با جدیت به موضوع تمیز کردن چربی گیر پرداخته، بهترین شیوههای مطرح شده در این راهنما و دستورالعملهای خاص سازندگان و مراجع قانونی محلی را به کار گیرند و آموزشهای لازم را به کارکنان خود ارائه دهند.

این رویکرد جامع، ضامن پایداری عملیات، سلامت عمومی و حفاظت از محیط زیست خواهد بود.

مقالات پیشنهادی:

منابع

برای نگارش این مقاله از منابع معتبر خارجی نیز استفاده شده است. در ادامه، برخی از مقالات انگلیسی که اطلاعات مفیدی در زمینه نحوه تمیز کردن چربیگیرهای صنعتی و آشپزخانهای ارائه دادهاند، معرفی میگردد:

- مقاله «How to Clean a Grease Trap» منتشرشده در وبسایت WebstaurantStore، بهطور گامبهگام رو

- شهای اصولی تمیزکاری چربیگیر را شرح داده است.

- وبسایت Dallas Janitorial Services در مطلبی با عنوان «How to Clean Grease Traps in Restaurants and Commercial Kitchens»، تجربیات میدانی از تمیزکاری چربیگیرها در فضاهای حرفهای را ارائه کرده است.

- همچنین مقالهای از وبسایت Environmental Remedies با عنوان «5 Innovative Commercial Grease Trap Cleaning Techniques» به معرفی روشهای نوآورانه در این زمینه پرداخته است.