چربی گیر DAF چیست؟

چربی گیر DAF و به انگلیسی (Dissolved Air Flotation Fat Separator) یک فرآیند تصفیه آب تخصصی است که برای شفافسازی فاضلاب از طریق حذف مؤثر مواد معلق، با تاکید ویژه بر چربیها، روغنها، گریس (FOG) و جامدات ریز طراحی شده است.

اصل بنیادین این فناوری بر انحلال هوا در آب تحت فشار و سپس آزادسازی این هوا در فشار اتمسفری درون یک مخزن شناورسازی استوار است.

این آزادسازی منجر به تشکیل میکروحبابهای بسیار ریز هوا میشود. این میکروحبابها به ذرات معلق چربی و سایر جامدات چسبیده، چگالی مؤثر آنها را کاهش داده و باعث شناور شدن آنها به سطح آب میشوند.

در آنجا، این مواد لایهای از لجن را تشکیل میدهند که میتواند به صورت مکانیکی جمعآوری و حذف شود. این فرآیند برای پیشتصفیه فاضلاب صنعتی، حفاظت از فرآیندهای پاییندستی و حصول اطمینان از انطباق با مقررات تخلیه زیستمحیطی ضروری است.

سیستمهای چربی گیر DAF که یک چربی گیر صنعتی محسوب میشوند اغلب به عنوان یک مرحله تصفیه اولیه یا ثانویه، بهویژه در صنایعی با بار آلودگی FOG بالا، به کار گرفته میشوند.

این سیستمها قادرند بار آلایندهها (شامل TSS، FOG، BOD، COD) را پیش از تصفیه بیولوژیکی یا تخلیه مستقیم (در صورت تطابق با مقررات) به میزان قابل توجهی کاهش دهند. تطبیقپذیری چربی گیر DAF آن را برای طیف وسیعی از انواع فاضلاب مناسب میسازد.

اثربخشی یک چربی گیر DAF صرفاً یک فرآیند مکانیکی نیست، بلکه نتیجه تعامل پیچیدهای از اصول فیزیکی (مانند دینامیک حبابها و چسبندگی ذرات) و شیمیایی (در صورت استفاده از مواد منعقد کننده و لختهساز) است.

در حالی که فرآیند فیزیکی تشکیل حباب و بالا بردن ذرات در منابع متعدد تشریح شده است، افزودن مواد منعقد کننده شیمیایی برای تجمع ذرات و تسهیل چسبندگی حبابها نیز مورد اشاره قرار گرفته است.

استعلام قیمت، مشاوره و خرید چربی گیر DAF

02191030608 | 09052327249

قیمت چربی گیر DAF

هزینه یک سیستم چربی گیر DAF تحت تأثیر عوامل متعددی قرار میگیرد که به دو دسته اصلی هزینههای سرمایهگذاری اولیه (CAPEX) و هزینههای عملیاتی (OPEX) تقسیم میشوند. درک این عوامل برای تصمیمگیری آگاهانه و ارزیابی اقتصادی جامع ضروری است.

“ارزش” یک سیستم DAF به طور فزایندهای به توانایی آن در کمک به صنایع برای دستیابی به اهداف پایداری (استفاده مجدد از آب، بهرهوری انرژی، کاهش پسماند) گره خورده است که هم مزایای اقتصادی مستقیم و هم مزایای اعتباری غیر مستقیم دارد.

“بهرهوری انرژی” به عنوان یک محرک ذکر شده است که با اهداف گستردهتر کاهش هزینههای عملیاتی و ردپای کربن همسو است.

استفاده مجدد از آب نیز مورد تاکید قرار گرفته است. اگرچه این جنبهها به طور صریح “قیمت” نیستند، اما به قابلیت اقتصادی کلی و جذابیت فناوری DAF کمک میکنند و به طور بالقوه سرمایهگذاری اولیه بالاتر را توجیه میکنند اگر منجر به عملکرد زیستمحیطی بهتر و بهرهوری منابع شود.

شرکت دموکریس به عنوان تولید کننده چربی گیر DAF، میتواند مناسبترین قیمت را برای شما به همراه داشته باشد.

راهنمای مطمئن خرید سیستم DAF

فرآیند خرید یک چربی گیر صنعتی DAF باید به عنوان یک پروژه مهندسی مشترک با تأمینکنندگان بالقوه تلقی شود، نه یک خرید ساده از قفسه.

تأکید بر همکاری با یک شرکت مهندسی برای بررسی الزامات و ارائه پشتیبانی مهندسی توسط برخی تأمینکنندگان ، نشاندهنده این موضوع است.

نیاز به خصوصیاتسنجی فاضلاب ، مطالعات قابلیت تصفیه و ارزیابی دقیق مشخصات ، مستلزم یک گفتگوی فنی دقیق است. پیچیدگی عوامل به این معنی است که جریان اطلاعات یک طرفه از خریدار به فروشنده کافی نیست.

سرمایهگذاری زمان و منابع در ارزیابی کامل اولیه (تحلیل فاضلاب، آزمایش پایلوت) میتواند صرفهجویی قابل توجهی در بلندمدت به همراه داشته باشد، زیرا تضمین میکند که خرید سیستم DAF انتخاب شده به طور بهینه با کاربرد مطابقت دارد، مشکلات عملیاتی را به حداقل میرساند و راندمان را به حداکثر میرساند.

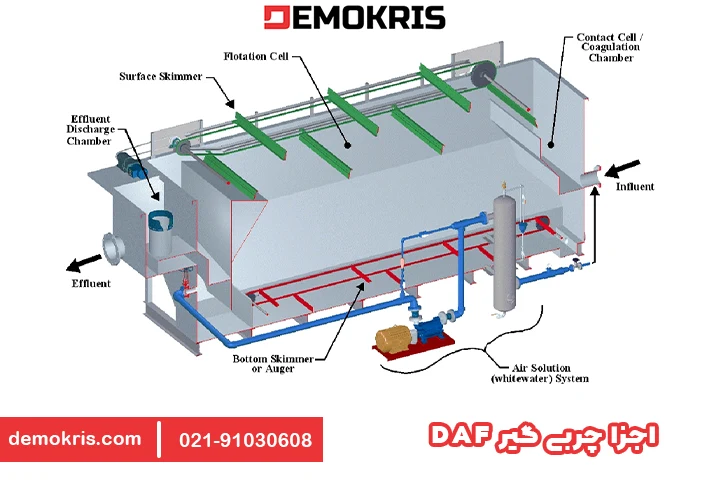

اجزای مختلف چربی گیر DAF

یک سیستم چربی گیر فاضلاب DAF، بهویژه یک پکیج چربی گیر DAF کامل، از اجزای اصلی و جانبی متعددی تشکیل شده است که هر یک نقش حیاتی در عملکرد کلی سیستم ایفا میکنند.

اجزای اصلی سیستم چربی گیر DAF

1- مخزن شناورسازی (Flotation Tank/Basin):

این مخزن، محفظه اصلی است که فرآیند جداسازی در آن رخ میدهد. طراحی آن میتواند مستطیلی یا دایرهای باشد و از موادی مانند فولاد نرم با پوشش اپوکسی، فولاد ضد زنگ (معمولاً 304SS یا 316SS)، یا حتی بتن برای سیستمهای شهری بسیار بزرگ ساخته میشود.

انتخاب شکل و جنس مخزن بر راندمان هیدرولیکی، دوام و هزینه تأثیرگذار است. فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی و طول عمر بالا، برای کاربردهای صنعتی ارجحیت دارد.

2- سیستم تحت فشار سازی (Saturation System):

- پمپ تحت فشار (پمپ بازچرخشی – Recycle Pump): بخشی از پساب شفاف شده (جریان باز چرخشی) را برای تحت فشار قرار گرفتن مکش میکند.

- منبع هوا/کمپرسور (Air Supply/Compressor): هوا را به جریان باز چرخشی تزریق میکند.

- مخزن اشباعسازی (Saturation Tank/Vessel یا Pressure Tank/Air Drum): در این مخزن، هوا تحت فشار بالا (معمولاً 3 تا 6 بار یا 40 تا 80 psi) در آب بازچرخشی حل میشود.

- دستگاه آزادسازی فشار/نازلها/تزریقکنندهها (Pressure Release Device/Nozzles/Injectors): فشار آب اشباع شده را هنگام ورود به مخزن شناورسازی کاهش داده و باعث تشکیل میکرو حباب میشود. این سیستم قلب تولید میکرو حباب است. کارایی آن، اندازه و تعداد حبابها را که برای عملکرد شناورسازی حیاتی هستند، تعیین میکند. برخی تولیدکنندگان از پمپهای خاصی مانند پمپهای Nikuni برای تولید دقیق میکروحباب استفاده میکنند و سیستمهایی مانند ADR شرکت KWI برای تولید حبابهایی با اندازه 30 تا 50 میکرومتر طراحی شدهاند.

3- سیستم لجنروبی (Skimming System یا Scraper Mechanism):

- یک دستگاه مکانیکی (مانند لجنروبهای زنجیری و پارویی، یا پاروهای چرخان) برای حذف لایه لجن شناور شده از سطح آب.

- ممکن است شامل ویژگیهایی مانند شبکههای آبگیری لجن یا صفحات شیبدار برای تغلیظ لجن باشد. لجنروبی کارآمد و قابل تنظیم برای جلوگیری از ورود مجدد جامدات به پساب و دستیابی به لجن خشکتر حیاتی است. طراحی بهینه سرعت لجنروب و سطح سرریز برای قوام لجن اهمیت دارد.

4- سیستم توزیع ورودی (Influent Distribution System):

توزیع یکنواخت جریان ورودی به مخزن شناورسازی را برای جلوگیری از اتصال کوتاه و بهینهسازی تماس بین حبابها و ذرات تضمین میکند.

5- سیستم جمعآوری پساب (Effluent Collection System):

سرریزها و کانالهایی برای جمعآوری آب شفاف شده از زیر لایه لجن.

6- سیستم تخلیه لجن (Sludge Discharge System):

هاپر یا کانالی برای جمعآوری و تخلیه لجن روبیده شده.

اجزای جانبی سیستم چربی گیر DAF

- تابلو کنترل (Control Panel – PLC/HMI): برای اتوماسیون، نظارت و کنترل پمپها، لجنروبها، تأمین هوا و تزریق مواد شیمیایی.

- سیستم تزریق مواد شیمیایی (Chemical Dosing System): پمپها، مخازن و همزنها برای مواد منعقدکننده و لختهساز در صورت نیاز.

- پمپها (Pumps): پمپهای تغذیه ورودی، پمپهای لجن.

- ابزار دقیق (Instrumentation): جریانسنجها، فشارسنجها، سنسورهای سطح، سنسورهای pH.

- اختیاری: لولهها/مخازن لختهسازی (Flocculation tubes/tanks) ، صفحات تهنشینی شیبدار (Lamella packs) برای افزایش سطح موثر.

اجزای اصلی یک چربی گیر DAF و عملکردهای آنها

| نام جزء | جنس معمول (Typical Material) | عملکرد اصلی (Primary Function) | جنبه عملیاتی کلیدی (Key Operational Aspect) |

| مخزن شناورسازی (Flotation Tank) | فولاد ضد زنگ (304/316)، فولاد کربنی با پوشش اپوکسی، بتن | محفظه اصلی برای جداسازی فازها (مایع شفاف و لجن شناور) | طراحی هیدرولیکی مناسب برای جلوگیری از اتصال کوتاه و ایجاد جریان آرام؛ مقاومت در برابر خوردگی. |

| سیستم تحت فشار سازی (Pressurization System) | پمپها و مخازن از فولاد ضد زنگ یا مواد مقاوم به خوردگی | انحلال هوا در بخشی از پساب تصفیه شده تحت فشار بالا | دستیابی به فشار و نرخ بازچرخشی بهینه برای تولید مقدار کافی هوای محلول؛ نگهداری صحیح از پمپ و مخزن فشار. |

| نازلهای آزادسازی فشار (Pressure Release Nozzles/Injectors) | فولاد ضد زنگ، پلاستیکهای مهندسی | کاهش ناگهانی فشار جریان آب اشباع شده برای تولید میکروحبابهای هوا | طراحی نازل برای تولید حبابهایی با اندازه بهینه (معمولاً 15-50 میکرومتر) و توزیع یکنواخت آنها؛ جلوگیری از گرفتگی. |

| سیستم لجنروبی (Skimming System) | فولاد ضد زنگ، پلاستیکهای مقاوم | جمعآوری و حذف مکانیکی لایه لجن شناور شده از سطح آب | سرعت و فرکانس قابل تنظیم لجنروبی برای به حداکثر رساندن غلظت لجن و به حداقل رساندن آب همراه؛ طراحی مقاوم در برابر سایش. |

| سیستم توزیع ورودی (Influent Distribution System) | فولاد ضد زنگ، PVC | توزیع یکنواخت فاضلاب ورودی و آب اشباع شده در منطقه تماس | جلوگیری از ایجاد تلاطم و اطمینان از تماس مؤثر بین حبابها و ذرات لخته شده. |

| سیستم جمعآوری پساب (Effluent Collection System) | فولاد ضد زنگ، PVC | جمعآوری آب شفاف شده از قسمت پایینی مخزن | طراحی سرریزها برای جلوگیری از خروج لجن شناور و اطمینان از سطح آب ثابت در مخزن. |

یکپارچگی اجزا برای عملکرد بالای یک پکیج چربی گیر DAF کلیدی است و صرفاً به کیفیت قطعات منفرد محدود نمیشود. وجود یک تابلو کنترل مرکزی که درایوهای فرکانس متغیر (VFDs)، کنترلگر منطقی برنامهپذیر (PLC) و رابط انسان و ماشین (HMI) را در خود جای داده است، نشاندهنده عملکرد هماهنگ اجزاست.

برخی سیستمها قابلیت ارتقا به یک سیستم تصفیه یکپارچه (ITS) را دارند که شامل تغذیه شیمیایی، لولههای لختهسازی و غیره است و به صورت پیشسیمکشی شده و پیشآزمایش شده ارائه میشود.

این بدان معناست که یک سیستم DAF چیزی فراتر از مجموعهای از قطعات است؛ نحوه تعامل این اجزا و کنترل آنها (به عنوان مثال، هماهنگسازی تزریق مواد شیمیایی با جریان، سرعت لجنروب با ضخامت لایه لجن) به طور قابل توجهی بر راندمان کلی و سهولت بهرهبرداری تأثیر میگذارد.

علاوه بر این، انتخاب اجزای جانبی، مانند لولههای لختهسازی یا پکهای لاملا، میتواند به طور قابل توجهی ردپای (footprint) و راندمان DAF را تغییر دهد و آن را با محدودیتهای خاص سایت یا اهداف تصفیه سازگار کند.

استفاده از لولههای تهنشینی شیبدار برای افزایش سطح مؤثر و جداسازی سریعتر و همچنین کاهش ردپای سیستم مورد اشاره قرار گرفته است.

عملکرد چربی گیر DAF

فرآیند عملکرد یک چربی گیر DAF شامل چندین مرحله کلیدی است که با هماهنگی یکدیگر منجر به جداسازی مؤثر چربیها، روغنها و جامدات معلق از فاضلاب میشوند.

ورود فاضلاب و پیشتصفیه شیمیایی (در صورت لزوم):

فاضلاب خام، اغلب پس از عبور از آشغالگیرهای درشت، وارد سیستم میشود. در بسیاری از کاربردهای چربی گیر DAF، بهویژه برای حذف روغنهای امولسیونه و جامدات کلوئیدی ریز، پیشتصفیه شیمیایی ضروری است.

ابتدا، مواد منعقد کننده (Coagulants) مانند فریک کلراید، آلومینیوم سولفات یا پلیآلومینیوم سولفات (PAS) به فاضلاب اضافه میشوند تا بار الکتریکی ذرات را خنثی کرده و آنها را ناپایدار کنند.

سپس، مواد لختهساز (Flocculants) که معمولاً پلیمرهای با وزن مولکولی بالا هستند، اضافه میشوند تا ذرات ناپایدار شده را به هم متصل کرده و لختههای (Flocs) بزرگتر، پایدارتر و شناورتری تشکیل دهند.

فرآیندهای اختلاط و لختهسازی در مخازن اختصاصی یا میکسرهای خطی/لولههای لختهسازی انجام میشوند.

اهمیت پیشتصفیه شیمیایی مناسب در دستیابی به راندمان بالا بسیار زیاد است؛ به عنوان مثال، مطالعات نشان دادهاند که دوز PAS مهمترین عامل در تصفیه فاضلاب پالایشگاه نفت است و تعادل شیمیایی صحیح برای تشکیل مؤثر لخته حیاتی است.

جریان باز چرخشی تحت فشار و انحلال هوا:

بخشی از پساب تصفیه شده (معمولاً 10 تا 50 درصد جریان ورودی ) بازچرخش میشود. این جریان بازچرخشی توسط پمپ به یک مخزن اشباعسازی (Saturation Vessel) هدایت میشود که در آن هوای فشرده تحت فشار (به عنوان مثال، 300-500 کیلوپاسکال یا 3-6 بار) به آن تزریق میگردد.

طبق قانون هنری، میزان هوای محلول در آب با فشار نسبت مستقیم دارد. این مرحله، “آب سفید” (Whitewater) یا “آب محرک” (Driving Water) غنی از هوای محلول را ایجاد میکند که نیروی محرکه برای شناورسازی است.

آزادسازی فشار و تشکیل میکروحباب:

جریان بازچرخشی تحت فشار و اشباع از هوا، سپس از طریق یک شیر کاهش فشار یا نازلها/تزریقکنندههای تخصصی وارد مخزن اصلی شناورسازی میشود. افت ناگهانی فشار باعث میشود هوای محلول از حالت محلول خارج شده و مقادیر زیادی میکروحباب هوا (معمولاً با قطر 15-50 میکرومتر) تشکیل دهد.

اندازه این میکروحبابها بسیار حیاتی است؛ حبابهای کوچکتر در چسبیدن به لختههای کوچکتر مؤثرتر بوده و سطح بیشتری برای چسبندگی فراهم میکنند. اندازه ایدهآل حباب اغلب بین 15 تا 30 میکرومتر ذکر شده است.

چسبندگی حباب-ذره و شناورسازی:

میکروحبابها در یک منطقه تماس یا محفظه ورودی با فاضلاب ورودی که به صورت شیمیایی آمادهسازی شده است، به طور کامل مخلوط میشوند. لختههای آبگریز (حاوی FOG و سایر جامدات) به راحتی به حبابهای هوا میچسبند.

این تودههای حباب-لخته به دلیل چگالی کمتر از آب، به سمت سطح مخزن شناورسازی حرکت کرده و یک لایه لجن غلیظ تشکیل میدهند. این مکانیزم اصلی جداسازی است و راندمان چسبندگی به اندازه حباب، مشخصات ذرات (آبگریزی، اندازه، چگالی) و شرایط اختلاط بستگی دارد.

جمعآوری لایه لجن (لجنروبی):

لایه انباشته شده از لجن شناور به طور مداوم یا متناوب توسط یک لجنروب مکانیکی از سطح آب جمعآوری میشود. لجن روبیده شده به یک هاپر یا کانال لجن تخلیه شده و برای تصفیه یا دفع بیشتر ارسال میگردد.

لجنروبی مؤثر تضمین میکند که جامدات جدا شده از سیستم خارج شده و تجزیه نشده و پساب را مجدداً آلوده نکنند.

تخلیه پساب شفاف شده:

آب شفاف شده که اکنون تا حد زیادی عاری از FOG و جامدات معلق است، از قسمت پایینی مخزن شناورسازی از طریق یک سیستم سرریز خروجی جمعآوری و تخلیه میشود. بخشی از این پساب شفاف شده برای جریان بازچرخشی استفاده میشود.

مزایای چربی گیر صنعتی DAF

سیستمهای چربی گیر صنعتی DAF به دلیل مزایای متعدد خود، به طور گستردهای در صنایع مختلف برای تصفیه فاضلاب، بهویژه فاضلابهای حاوی چربی و روغن، مورد استفاده قرار میگیرند.

این مزایا نه تنها به بهبود کیفیت پساب کمک میکنند، بلکه میتوانند منجر به صرفهجویی در هزینهها و بهینهسازی فرآیندهای کلی تصفیه شوند.

- راندمان حذف بالا

- جداسازی سریع

- ردپای (Footprint) فشرده

- تولید لجن غلیظتر

- تطبیقپذیری و کاربرد گسترده

- مدیریت بارهای نوسانی

- بهبود کیفیت آب برای استفاده مجدد

- مقرون به صرفه بودن (از دیدگاه چرخه عمر)

ویژگیهای چربی گیر DAF

سیستمهای چربی گیر فاضلاب DAF مدرن با طیف وسیعی از ویژگیهای طراحی و ساخت عرضه میشوند که به منظور افزایش کارایی، دوام و سهولت بهرهبرداری طراحی شدهاند. این ویژگیها میتوانند بسته به سازنده، کاربرد خاص و نیازهای مشتری متفاوت باشند.

- مواد ساخت

- پیکربندیهای طراحی

- فناوری پیشرفته تولید میکرو حباب

- طراحیهای کارآمد لجنروب

- ویژگیهای جداسازی پیشرفته

- سیستمهای اتوماسیون و کنترل

- ویژگیهای جابجایی و تغلیظ لجن

- جنس و پرداخت سطح برای سهولت نگهداری

کاربرد چربی گیر DAF

سیستمهای چربی گیر DAF به دلیل تطبیقپذیری و کارایی بالا در حذف طیف وسیعی از آلایندهها، در صنایع متعددی کاربرد دارند. این سیستمها بهویژه برای فاضلابهایی که حاوی چربی، روغن، گریس و جامدات معلق با چگالی نزدیک به آب هستند، ایدهآل میباشند.

- صنایع غذایی و آشامیدنی

- فرآوری گوشت، مرغ و ماهی

- فرآوری لبنیات

- فرآوری سبزیجات و میوهها

- نانواییها و تولیدکنندگان مواد غذایی میانوعده

- تولیدکنندگان نوشیدنی (آبجو، شراب، نوشابه)

- پالایشگاهها: حذف روغنهای آزاد و امولسیونه، و جامدات معلق از آبهای فرآیندی و فاضلاب

- تصفیه آب تولیدی (Produced Water)

- کارخانجات فرآوری گاز طبیعی

- بازیابی الیاف از آب سفید (White Water)

- حذف جوهر، مواد پرکننده و ذرات ریز از فرآیندهای جوهرزدایی و پساب عمومی کارخانه

- جداسازی رسوبات، بازیابی کاتالیست، حذف روغنها و جامدات معلق از جریانهای مختلف فرآیندی در تولید مواد شیمیایی

- حذف چربیها، پروتئینها، کروم و جامدات معلق در صنایع دباغیها و صنعت چرم

- رنگبری (با پیشتصفیه شیمیایی)، حذف الیاف و مواد شیمیایی فرآیندی در صنایع نساجی

- صنعت داروسازی

- صنعت آرایشی و بهداشتی

- تصفیه پساب کارواشها

نگهداری چربی گیر DAF

نگهداری منظم و اصولی از سیستم چربی گیر DAF در (Maintaining a Dissolved Air Flotation System) برای تضمین عملکرد بهینه، افزایش طول عمر تجهیزات، جلوگیری از خرابیهای پرهزینه و حفظ ایمنی ضروری است. اپراتورهای آموزشدیده نقش حیاتی در نگهداری مؤثر و پیشگیری از مشکلات رایج ایفا میکنند.

برنامه نگهداری معمول:

به صورت روزانه:

- نظارت بر کیفیت پساب خروجی (شفافیت)

- بررسی هشدارهای سیستم کنترل

- بازرسی برای نشتی در لولهها و پمپها

- تأیید سطوح مناسب آب و تشکیل لایه لجن

- بررسی دبی ورودی و فشار پمپ بازچرخشی

- اطمینان از عملکرد روان لجنروب و کشش صحیح آن

- تأیید نرخ تزریق مواد شیمیایی و سطح ذخیره مواد شیمیایی

- بررسی صداهای غیرعادی یا گرمای بیش از حد در موتورها/ژنراتورها

- بازرسی جریان/تزریق هوا و قرائت فشار

- حذف رسوبات با استفاده از شیرهای تخلیه در صورت لزوم

به صورت هفتگی:

- تخلیه و تمیز کردن واحد DAF برای حذف لجن و بقایای انباشته شده (فرکانس ممکن است متفاوت باشد)

- بازرسی و تمیز کردن/تعویض صافیها و فیلترها

- تمیز کردن سرریزهای ورودی و خروجی

- بازرسی پمپها و شناورها برای سایش

- روانکاری یاتاقانها و زنجیرهای لجنروب

- پاکسازی پک صفحات (در صورت نصب)

به صورت ماهانه:

- روانکاری تمام یاتاقانها

- بررسی و پر کردن/تعویض روغن درایو لجنروب/مارپیچ

- بازرسی و نگهداری اجزای شخص ثالث طبق دفترچه راهنمای OEM

- تعویض پمپها و موتورها برای سایش یکنواخت

- استفاده از ضد قفل (anti-seize) برای قطعات رزوهدار که به طور مکرر استفاده میشوند

ایمنی دستگاه چربی گیر DAF

بهرهبرداری و نگهداری از سیستمهای چربی گیر DAF، مانند هر تجهیز صنعتی دیگری، مستلزم رعایت دقیق اصول و رویههای ایمنی است تا از بروز حوادث و آسیب به پرسنل و تجهیزات جلوگیری شود.

- اصول کلی ایمنی

- ایمنی الکتریکی

- ایمنی مکانیکی

- ایمنی کار با مواد شیمیایی (در صورت استفاده از مواد منعقد کننده/لختهساز)

- ایمنی عملیاتی

- ورود به فضای بسته (در صورت کاربرد برای مخازن بزرگ)

- رویههای اضطراری

طراحی سیستم چربی گیر DAF

طراحی یک سیستم چربی گیر DAF کارآمد و مؤثر مستلزم در نظر گرفتن دقیق پارامترهای متعدد، مشخصات فاضلاب و اهداف تصفیه است. این یک فرآیند مهندسی است که هدف آن بهینهسازی عملکرد جداسازی ضمن در نظر گرفتن هزینههای سرمایهگذاری و عملیاتی است.

پارامترهای کلیدی طراحی و ملاحظات اندازهگیری:

- دبی (ورودی و بازچرخشی)

- مشخصات فاضلاب

- نرخ بارگذاری هیدرولیکی (HLR) / نرخ سرریز سطحی (SOR)

- نرخ بارگذاری جامدات (SLR)

- نسبت هوا به جامدات (A/S Ratio)

- نرخ بازچرخشی

- زمان ماند

- فشار اشباع

- سرعت بالا رونده ذرات

معیارهای انتخاب مواد

- مقاومت در برابر خوردگی (بر اساس شیمی فاضلاب، به عنوان مثال، کلریدها، pH).

- یکپارچگی ساختاری و دوام.

- مقاومت در برابر دما.

- هزینه و قابلیت نگهداری.

- فولاد ضد زنگ (304، 316) اغلب برای کاربردهای صنعتی ارجحیت دارد.

طراحی سیستم DAF یک فرآیند بهینهسازی تکراری است که الزامات عملکرد را با هزینههای سرمایهای و عملیاتی متعادل میکند، نه صرفاً کاربرد ساده فرمولها.

اگرچه DAFها اغلب دستگاههای سادهای در نظر گرفته میشوند، عوامل متعددی که میتوانند بر ایمنی، کارایی و مدیریت صحیح تأثیر بگذارند، باید قبل از نصب یا اصلاح هر جداکننده DAF به دقت مورد توجه قرار گیرند.

نقد و بررسیها1